В начале 1982 года ОКБ им. Ильюшина в инициативном порядке приступило к проектированию нового пассажирского ближнемагистрального самолёта Ил-114. Самолёт должен был заменить на местных воздушных линиях Ан-24, а на некоторых региональных направлениях — турбореактивные Ту-134 и Як-40. Новый самолёт требовал новый двигатель — современный, мощный и экономичный.

Разработка такого двигателя велась в ленинградском ОКБ им. Климова.

Турбовинтовые двигатели по конструкции делятся на двухвальные или со свободной турбиной и одновальные. В первом случае между газогенератором и трансмиссией не существует механической связи, привод между турбиной компрессора и свободной турбиной только газодинамический. От свободной турбины идёт отдельный вал, который через редуктор передаёт вращательный момент на винт. Во втором случае, как видно из названия, турбина с компрессором и винт расположены на одном валу.

ТвинСкролл Турбина: Зачем и Почему?

Применение свободной турбины имеет ряд преимуществ, в том числе и возможность работы силового агрегата самолёта на земле в качестве вспомогательной силовой установки — без вращения воздушного винта, при этом работающий газогенератор обеспечивает самолёт электрическим током и воздухом высокого давления для бортовых систем.

Конструктивные особенности семейства ТВД ТВ7-117С

- одновальный осецентробежный компрессор, состоящий из пяти осевых и одной центробежной ступени;

- входной направляющий аппарат и направляющие аппараты первых двух ступеней — регулируемые;

- кольцевая противоточная камера сгорания;

- 2-х ступенчатая осевая турбина компрессора с четырьмя охлаждаемыми венцами;

- 2-х ступенчатая осевая свободная турбина;

- вал отбора мощности с выводами вперед;

- соосный редуктор винта, расположенный непосредственно перед компрессором.

Применение осецентробежного компрессора , в котором соединены аэродинамические преимущества осевых ступеней, имеющих высокий КПД, и центробежных, расширяющих диапазон устойчивой работы, является наилучшим решением для малоразмерных газотурбинных двигателей с высокими параметрами термодинамического цикла. Кольцевая противоточная камера сгорания позволила уменьшить длину двигателя, получить хорошие эмиссионные характеристики и низкий уровень дымления.

Унифицированный газогенератор , созданный в « ОДК-Климов» , может применяться в двигателях как гражданских, так и военных самолётов и вертолётов. На его базе были разработаны

Все двигатели семейства имеют модульную конструкцию , которая включает редуктор, верхнюю и нижнюю коробки приводов, центральный привод, осевой компрессор, турбокомпрессор, свободную турбину и выходное устройство.

Замена модулей может производиться непосредственно в условиях эксплуатации, что значительно снижает материальные и временные затраты на сервисное обслуживание и ремонт.

В соответствии со второй стратегией управления ресурсами (СУР2) двигатель может эксплуатироваться без обязательной отправки в ремонт после достижения назначенного ресурса, и остаётся на крыле до исчерпания минимальной циклической наработки одной из основных деталей. Эксплуатация может быть продолжена после замены исчерпавшей свой ресурс детали или модуля, в который входит деталь.

Модернизированная силовая установка для Ил-114-300 включает форсированный турбовинтовой двигатель ТВ7-117СТ-01, воздушный винт АВ-112-114 с регулятором винта РСВ-34С-114, систему автоматического управления типа FADEC (САУ) БАРК-65СТМ и агрегаты топливной системы НР-65СМ, НП-65, АЗРТ-65.

Лопасти воздушного винта разработаны в ПАО «НПП «Аэросила», изготавливаются из современных полимерных композиционных материалов и оборудованы электротепловой противообледенительной защитой. Конструкция крепления лопастей позволяет производить их замену непосредственно в эксплуатации.

Двигатель ТВ7-117СТ на военно-транспортном самолёте Ил-112В . Первый полёт

Повышенных показателей по мощности и другим основным параметрам конструкторам «ОДК-Климов» удалось достичь за счёт применения новых материалов и совершенствования конструкции. БАРК-65СТМ контролирует работу не только двигателя, но и воздушного винта, улучшает тем самым эксплуатационные характеристики ТВ7-117СТ-01 и обеспечивает его оптимальный режимы работы на взлёте, посадке и в крейсерском полёте.

Двигатель ТВ7-117СТ-01 на пассажирском самолёте Ил-114-300. Первый полёт

Такое совместное управление позволяет полностью использовать потенциал силовой установки и повысить её эффективность, обеспечивая в итоге самолёту конкурентные технические характеристики.

| Характеристики двигателя ТВ7-117СТ/СТ-01* | ||

| Наименование ТХ | ТВ7-117СТ | ТВ7-117СТ-01 |

| Чрезвычайный режим, мощность, л.с. | 3600 | — |

| Взлётный режим | ||

| мощность, л.с. | 2900 | 3100 |

| уд. расход топлива, г/л.с. час | 200 | |

| Крейсерский режим | ||

| мощность, л.с. | 2000 | |

| уд. расход топлива, (Н=6 км, V=500 км/час, МСА) г/л.с. час | 175 | |

| Габаритные размеры, мм | ||

| длина | 2151 | |

| максимальный диаметр | 886 | 950 |

| Сухая масса, кг | 499 | 510 |

| Удельная масса, M/Nвзл. кг/л.с. | 0,160 | |

| Ресурс межремонтный, ч (циклов)** | 3875 (2500) | |

| Ресурс назначенный, ч (циклов)** | 7750 (5000) | |

| * По данным ОДК ** При эксплуатации по СУР2 |

||

Основанием для выполнения опытно-конструкторских работ по двигателю стали:

- Поручение Президента Российской Федерации от 3 ноября 2015 г. № Пр-2291;

- Приказ № 106 от 28 июня 2016 г. ПАО «ОАК» «О запуске программы создания регионального самолёта на базе самолёта Ил-114-300»;

- ТЗ на ОКР «Модернизация пассажирского самолёта Ил-114-300 с двумя двигателями ТВ7-117СМ/СТ»;

- ТЗ на составную часть ОКР «Разработка турбовинтового двигателя со свободной турбиной ТВ7-117СТ-01 для самолёта Ил-114-300».

Финансирование разработки и производства ТВ7-117СТ-01 осуществляется за счёт собственных средств АО «ОДК-Климов» и средств государственной программы « Развитие авиационной промышленности на 2013-2025 годы », утверждённой распоряжением Правительства Российской Федерации №2509-р от 24 декабря 2012 года.

В 2017 году для сокращения издержек производства Департамент Минобороны по обеспечению ГОЗ и Департамент авиационной промышленности Минпромторга согласовали предложение ОАК и ОДК об унификации силовых установок самолётов Ил-114-300 и Ил-112В . Так как изначально двигатель ТВ7-117СТ с воздушным винтом АВ-112 разрабатывался в интересах Минобороны, был оформлен единый директивный план-график работ по созданию, сертификации и поставке по Общим техническим требованиям ВВС двигателя ТВ7-117СТ для самолёта Ил-112В и гражданской версии — ТВ7-117СТ-01 по Авиационным правилам для самолётов Ил-114-300.

Стендовые испытания ТВ7-117СТ-01 на модернизированном испытательном стенде «ОДК-Климов» начались в сентябре 2016 г.

Лётным испытаниям двигателя предшествовал комплекс работ, выполненных в «Климове» и нацеленных на исключение опасных отказов. ЦИАМ провёл экспертизу результатов этих работ и выдал рекомендации и требования по безопасному выполнению испытательных полётов.

На летающей лаборатории Ил-76ЛЛ на базе ЛИИ им. М.М. Громова в Жуковском двигатель прошёл четыре этапа испытаний. На первом, начавшемся в сентябре 2017 года , было выполнено около 20 полётов. В конце 2018 года прошли испытания второго этапа с шестью контрольными полётами.

В декабре 2019-го завершился третий этап лётных испытаний.

Основной задачей третьего этапа была проверка работоспособности воздушного винта АВ-112-114 и других узлов. Кроме того, в ходе наземных гонок и полётов было проверено функционирование новых агрегатов системы управления и программно-математическое обеспечение САУ БАРК-65СТМ. Было выполнено девять испытательных полётов и четырнадцать наземных гонок.

В октябре 2019 года ТВ7-117СТ-01 прошёл макетную комиссию – обязательный этап сертификации. Макетная комиссия оценила соответствие конструкции и характеристик представленного образца требованиям сертификационного базиса. Также комиссия оценила полноту учёта требований к лётной годности и охране окружающей среды и признала этап макета выполненным.

Программу сертификационных испытаний двигателя на соответствие нормам авиационных правил (АП-33) с выдачей сертификата типа планировалось завершить в 2020 году. Однако форс-мажорные обстоятельства из-за пандемии коронавируса не позволили уложиться в установленные сроки. В августе 2020 года по итогам завершившихся испытаний СУ на Ил-76ЛЛ было подтверждено соответствие характеристик двигателя установленным требованиям, синхронизированы графики испытаний, сертификации, производства как двигателей, так и самолётов Ил-112В и Ил-114-300.

Источник: ilsvik.ru

Супертурбо: все продвинутые системы наддува

Битурбо, твинтурбо, твинскролл. Наверняка вы давно хотели разложить для себя по полочкам, что как работает и чем отличается. Мы подготовили для вас подробный рассказ о плюсах, минусах и надежности каждой из технологий.

Я предельно упростил формулировки, чтобы текст был доступен для понимания широкому кругу читателей. Но для лучшего понимания вопроса рекомендую прочитать мои прошлые публикации о видах наддува и надежности турбомоторов .

Прогресс не стоит на месте, и каждое новое поколение автомобилей должно быть быстрее, экономичнее и мощнее. Часто для повышения мощности используются комбинированные системы наддува, да и «обычные» турбины вовсе не так просты, как кажется на первый взгляд. Каким же образом инженеры научили турбомоторы быть одновременно мощными, эластичными и экономичными? Какие технологии позволяют создавать массовые двигатели с удельной мощностью в 150 л.с. на литр и отличной тягой на низах, и тысячесильных монстров?

«Обычная» турбина

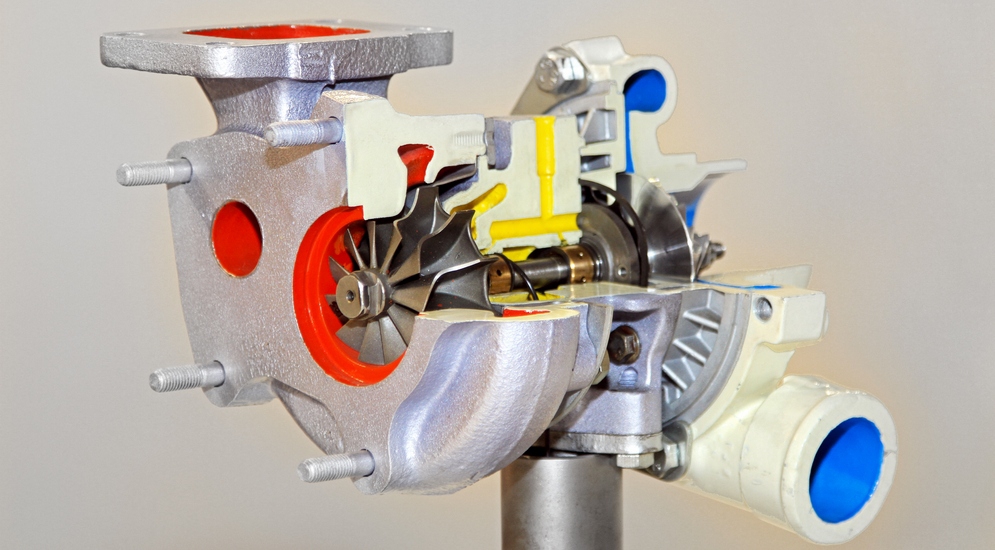

Как я уже писал, турбокомпрессор прост на первый взгляд, но является высокотехнологичным устройством, которое работает в очень жестких условиях. И любое его усложнение сильно сказывается на надежности. Для примера я постараюсь подробнее описать устройство типичного турбокомпрессора без особых усложнений.

Основной частью турбокомпрессора является средний корпус, в нем расположены подшипники скольжения, упорный подшипник и седло уплотнения с кольцами. В самом корпусе есть каналы для прохождения через него масла и охлаждающей жидкости. На совсем старых конструкциях обходились только маслом и для смазки и для охлаждения, но такие турбины не применяются на серийных машинах уже давно. Для предохранения среднего корпуса от воздействия горячих выхлопных газов служит жароотражатель.

В средний корпус устанавливается турбинный вал. Эта деталь не просто вал, конструктивно он соединен с турбинным колесом неразъемным соединением, чаще всего сваркой трением или выполнен из цельного куска металла. Иногда для создания крыльчатки используется керамика-прочности и коррозийной устойчивости лучших конструкционных сталей может не хватать. Сам вал имеет сложную форму, на нем есть утолщение для уплотнения и упорный выступ, а форма цилиндрической части рассчитана с учетом теплового расширения во время работы.

На турбинный вал надевается компрессорное колесо. Оно изготовлено обычно их алюминия и фиксируется на валу гайкой.

Конструкция из среднего корпуса, установленного в него турбинного вала и компрессорного колеса называется картриджем. После сборки этот узел тщательно балансируется, ведь работает он при очень высоких оборотах и малейший дисбаланс быстро выведет его из строя.

Еще турбине нужны две «улитки» — турбинная и компрессорная. Часто они индивидуальны для каждого производителя машин, тогда как центральная часть — картридж и размеры турбинного и компрессорного колеса являются признаками конкретной модели турбины и ее модификации.

Для предохранения от слишком высокого давления наддува используется клапан сброса давления газов, он же вастегейт. Обычно он является частью турбинной улитки и управляется вакуумом. Он закрыт при обычном режиме работы турбины и открывается в случае слишком высокого давления наддува или других проблем в работе мотора, сбрасывая скорость вращения турбины.

А теперь о том, как используют турбины и какие технологии применяют, чтобы достичь самых высоких показателей моторов.

Twin-turbo и Bi-turbo

Чем больше и мощнее мотор, тем больше воздуха нужно подавать в цилиндры. Для этого нужно сделать турбину больше или быстрее. А чем больше размер турбины, тем тяжелее ее крыльчатки и тем инерционнее она получается. При нажатии на педаль газа открывается дроссельная заслонка и больше горючей смеси попадает в цилиндры.

Образуется больше выхлопных газов и они раскручивают турбину до более высокой частоты вращения, что, в свою очередь, увеличивает количество подаваемой горючей смеси в цилиндры. Чтобы сократить время раскрутки турбин и сопутствующую им «турбояму», изначально испробовали способы, которые называются твин-турбо и би-турбо.

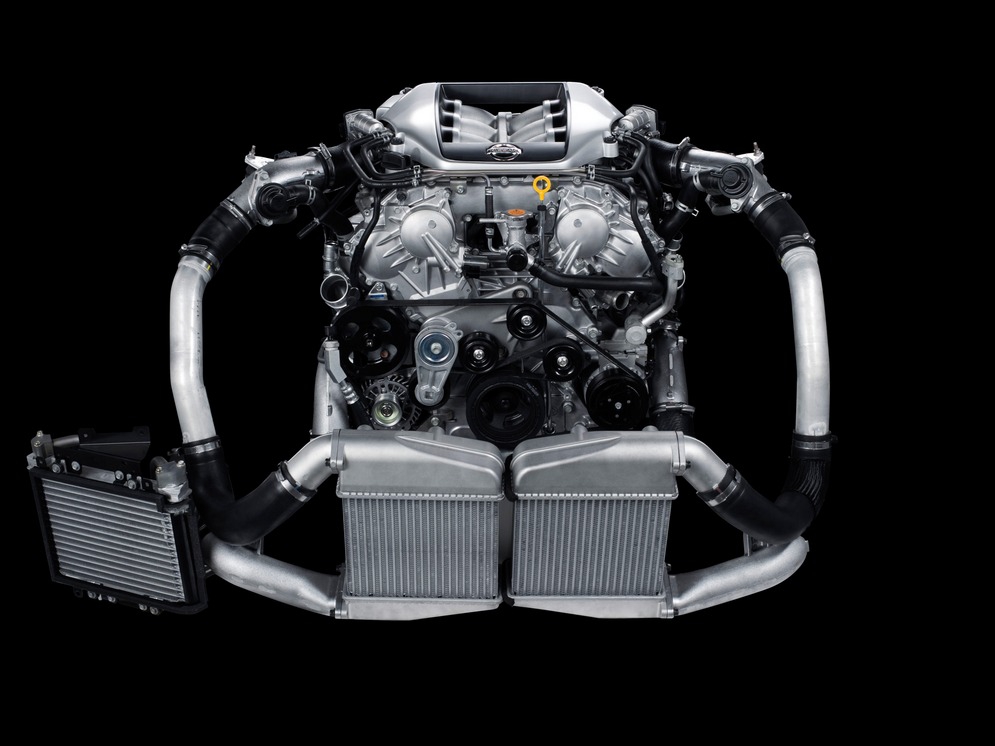

Это две разные технологии, но маркетологи компаний-производителей внесли немало путаницы. Например, на Maserati Biturbo и Mercedes AMG Biturbo на самом деле используют технологию твин-турбо. Так в чем же разница? Изначально Twin Turbo («турбины-близнецы») называлась технология, при которой выхлопные газы разделялись на два равных потока и распределялись на две одинаковые турбины малого размера. Это позволяло получить лучшее время отклика, а иногда и упростить конструкцию мотора, используя недорогие турбокомпрессоры, что очень актуально для V образных двигателей с выхлопными коллекторами «вниз».

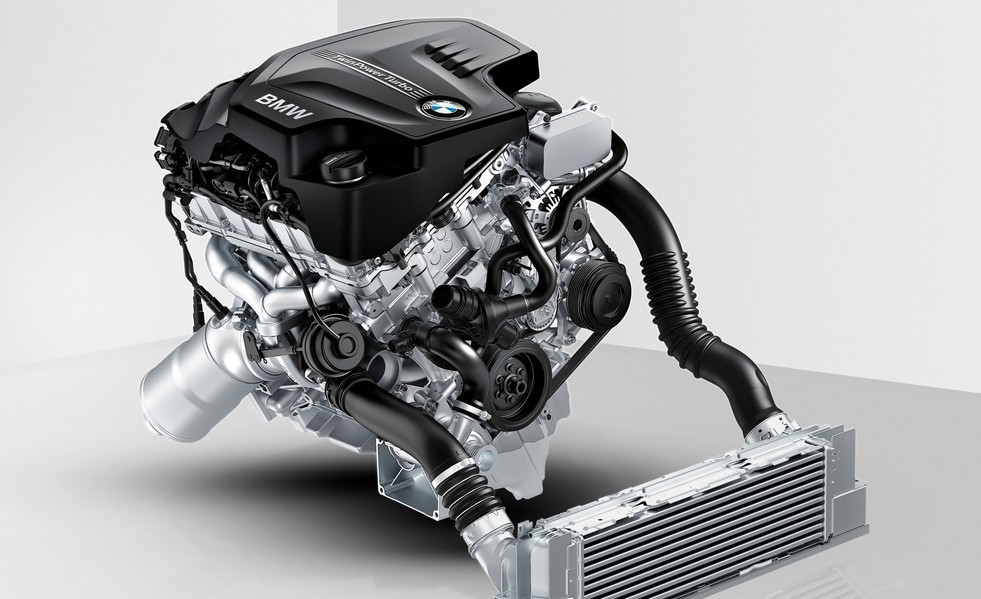

Фото:twin turbo Nissan

Обозначение Biturbo («двойная турбина») же относят к конструкциям, в которых применяются последовательно подключенные ко впуску две турбины-маленькую и большую. Маленькая хорошо работает на малой нагрузке, быстро раскручивается и обеспечивает тягу «на низах», а потом в действие вступает большая турбина, более эффективная на большой нагрузке. Маленькая турбина в этот момент отключается системой дроссельных заслонок.

Преимуществом такой схемы является большая эффективность одной большой турбины на большой нагрузке: она обеспечивает лучшее давление и меньший нагрев воздуха при большом ресурсе. А еще вместо маленького турбокомпрессора можно использовать механический или электронагнетатель. Они нагревают воздух меньше, чем турбокомпрессор, и не инерционны.

Но как же потери мощности, которые нужны для их раскрутки? Потери на их привод при малой нагрузке не так существенны. Но расплатой за улучшение характеристик турбин является усложнение впускной системы, приходится использовать много труб и дроссельные заслонки, переключающие потоки воздуха.

Обе технологии используются до сих пор всеми производителями, но все они значительно удорожают мотор, ведь дорогих турбокомпрессоров становится в два раза больше, а система управления ими — сложнее. Для сильно форсированных моторов альтернативы этим технологиям нет или почти нет. Но иногда можно просто улучшить конструкцию стандартной турбины.

Тонкое управление вастегейтом

Wastegate – это, дословно, «ворота для сброса», то есть перепускной клапан. На первых турбинах вастегейт работает очень просто: когда давление на впуске преодолевало натяжение пружины, он открывался, стравливал газы и давление падало. Позже систему усложнили: теперь его открытием руководила не только разница давлений, но и электроника, учитывающая множество параметров — обогащение смеси, режим движения, температуру, детонацию и умеющую избегать нежелательных режимов работы самой турбины. Но управлялся он точно так же — пневматикой. Когда нужно было сбросить давление, клапан просто открывался.

Получить качественный скачок характеристик позволяла плавная регулировка степени открытия перепускного клапана. В этом случае турбина может чаще работать с максимальной отдачей, даже при малых оборотах, а на средних нагрузках уже вступает в действие регулирование и в опасные режимы турбина не переходит.

К сожалению, такой способ сложнее. Для его реализации потребовалось разместить электропривод регулировки рядом с турбиной, что понизило ее надежность: электронике приходится работать в очень жестких условиях, при высокой температуре и высокой вибрации. Но улучшение характеристик стоит того и почти все современные турбины высокофорсированных небольших моторов имеют такую конструкцию.

Более эффективное турбинное колесо. Twinscroll

В поисках повышения эффективности одиночной турбины конструкторская мысль придумала способ, который позволял увеличить эффективность работы турбины и на малых и на больших нагрузках. Турбинное колесо, на которое воздействуют выхлопные газы, разделили на две части, отсюда и название технологии – twin scroll (“двойная улитка”), одна часть турбины более эффективна на большой нагрузке, а другая — на малой, но раскручивают они одно и то же компрессорное колесо на общем валу. Турбина получается не намного сложнее, но несколько эффективнее.

Источник: www.kolesa.ru

Что такое турбина? Виды турбин. Устройство и принцип действия турбины

Турбина — ротационный двигатель с непрерывным рабочим процессом и вращательным движением рабочего органа (ротора), преобразующий кинетическую энергию и/или внутреннюю энергию рабочего тела (пара, газа, воды) в механическую работу. Струя рабочего тела воздействует на лопатки, закреплённые по окружности ротора, и приводит их в движение. Применяется в качестве привода электрического генератора на тепловых, атомных и гидро электростанциях, как составная часть приводов на морском, наземном и воздушном транспорте, а также гидродинамической передачи, гидронасосах.

Arti73rus › Блог › Устройство и принцип работы турбокомпрессора

Устройство и принцип работы турбокомпрессораТурбокомпрессор (турбина) — механизм, применяемый в автомобилях для принудительного нагнетания воздуха в цилиндры двигателя внутреннего сгорания. При этом привод турбины осуществляется исключительно за счет действия отработавших газов (выхлопа). Применение турбокомпрессора позволяет существенно увеличить мощность двигателя (примерно на 40%), сохраняя компактными его габаритные размеры и низкий уровень расхода топлива.

Конструкция и принцип работы турбины

Классический турбокомпрессор состоит из следующих элементов: — Корпус. Выполняется из жаропрочных материалов (стали). Он имеет форму улитки с двумя разнонаправленными патрубками, оснащенными фланцами для крепления в системе турбонаддува. — Турбинное колесо. Преобразует энергию отработавших газов во вращение вала, на котором оно жестко зафиксировано.

Изготавливается из жаропрочных материалов (железо-никелевый сплав). — Компрессорное колесо. Воспринимает вращение от турбинного колеса и нагнетает воздух в цилиндры двигателя. Колесо компрессора зачастую изготавливают из алюминия, что снижает потери энергии.

Температурный режим на этом участке близок к нормальным условиям, и применение жаропрочных материалов не требуется. — Вал турбины (ось) — соединяет турбинное и компрессорное колеса. — Подшипники скольжения, или шарикоподшипники. Необходимы для крепления вала в корпусе. В конструкции может быть предусмотрен один или два подшипника.

Смазка последних осуществляется общей системой смазки двигателя. — Перепускной клапан — предназначен для управления потоком отработавших газов, воздействующим на колесо турбины. Это позволяет управлять мощностью наддува. Клапан оснащен пневматическим приводом. Его положение регулируется ЭБУ двигателя, получающим соответствующий сигнал от датчика скорости.

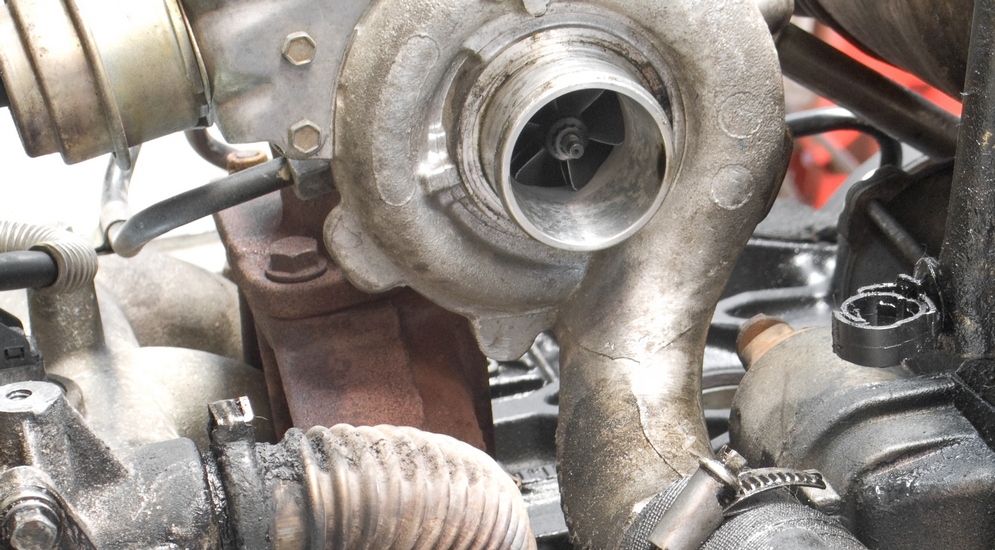

Основной принцип работы турбины на бензиновом и дизельном двигателях заключается в следующем: — Отработавшие газы направляются в корпус турбокомпрессора, где воздействуют на лопатки турбинного колеса. — Колесо турбины начинает вращаться и разгоняться. Скорость вращения турбины при высоких оборотах может достигать до 250 000 оборотов в минуту. — Пройдя через колесо турбины, отработавшие газы отводятся в систему выпуска. — Компрессорное колесо синхронно вращается (поскольку находится на одном валу с турбинным) и направляет поток сжатого воздуха в интеркулер и далее во впускной коллектор двигателя.

Особенности эксплуатации турбин

В сравнении с механическим нагнетателем, работающим от привода коленчатого вала, достоинствами турбины является то, что она не отнимает мощность у двигателя, а использует энергию побочных продуктов его работы. Она дешевле в изготовлении и экономичнее в эксплуатации.

Хотя технически устройство турбины дизельного двигателя практически не отличается от систем для бензиновых моторов, на дизеле она встречается чаще. Основная особенность заключается в режимах работы.

Так для дизеля могут применяться менее жаропрочные материалы, поскольку температура отработавших газов в среднем составляет от 700 °С в дизельных двигателях и от 1000°С в бензиновых моторах. Это значит, что устанавливать дизельную турбину на бензиновый двигатель нельзя. С другой стороны, для этих систем характерны и разные уровни давления наддува. При этом стоит учитывать, что производительность турбины зависит от ее геометрических размеров. Давление нагнетаемого в цилиндры воздуха складывается из двух частей: 1 атмосфера давления окружающей среды плюс избыточное, создаваемое турбокомпрессором. Оно может варьироваться от

0,4

до

2,2

и более атмосфер. Если учесть, что принцип работы турбины на дизельном двигателе предусматривает поступление большего объема выхлопных газов, конструкция для бензинового мотора также не может устанавливаться на дизелях

Виды и срок службы турбокомпрессоров

Основным недостатком работы турбины является возникающий на малых оборотах двигателя эффект «турбоямы». Он представляет собой временную задержку отклика системы на изменение оборотов двигателя. Для устранения этого недостатка разработаны различные виды турбокомпрессоров:

— Система twin-scroll, или раздельный турбокомпрессор. Конструкция имеет два канала, которые разделяют камеру турбины и, соответственно, поток отработавших газов. Это обеспечивает более быстрое реагирование, максимальную производительность турбины, а также предотвращает перекрытие выпускных каналов. — Турбина с изменяемой геометрией (с переменным соплом).

Такая конструкция чаще используется на дизеле. Она предусматривает изменение сечения входа в колесо турбины за счет подвижности ее лопастей. Смена угла поворота позволяет регулировать поток отработавших газов, благодаря чему происходит согласование скорости отработавших газов и рабочих оборотов двигателя. На бензиновом двигателе турбина с изменяемой геометрией часто устанавливается на спортивных автомобилях.

К минусам турбокомпрессоров можно отнести и небольшой срок службы турбины. Для бензиновых двигателей он в среднем составляет 150 000 километров пробега машины. В свою очередь, ресурс турбины дизельного двигателя несколько больше и в среднем достигает 250 000 километров.

При постоянной езде на высоких оборотах, а также при неправильном подборе масла сроки эксплуатации могут сократиться в два или даже в три раза. В зависимости от того, как работает турбина, на бензиновом или дизельном двигателе, можно судить о ее исправности. Сигналом о необходимости проверки узла является появление синего или черного дыма, снижение мощности двигателя, а также появление свиста и скрежета. Для профилактики неисправностей необходимо вовремя менять масло, воздушные фильтры и регулярно проходить техобслуживание.

Труды Густава Лаваля

Первым создателем турбины на пару стал Густав Лаваль, изобретатель родом из Швеции. Бытует мнение о том, что к конструированию такого механизма его привело желание обеспечить собственноручно сделанный сепаратор для молока механическим действием, выполняющимся без прямого вмешательства человеком. Двигатели тех времен не позволяли создавать необходимую скорость вращения.

Рабочим телом в машине Лаваля послужил пар. В 1889 году он сделал дополнение сопла турбин, на которые поставил конические расширители. Его труд стал инженерным прорывом, и это ясно, ведь анализ величины нагрузки, которую оказывали на рабочее колесо, показывает, что она была сверхсильной. Такое воздействие даже при малейшем нарушении привело бы к сбою в удержании центра тяжести и вызвало бы незамедлительное возникновение неполадок в работе подшипников. Избежать такой проблемы изобретатель смог при помощи использования тонкой оси, прогибающейся при вращении.

Виды и типы турбин двигателя автомобиля.

В данной статье поговорим о турбинах двигателя, рассмотрим устройство и принцип работы.

Устройство и принцип работы турбины

Замена стандартной турбины

Одна из стандартных модификаций турбины заключается в установке более производительного компрессора и большей крыльчатки турбины. Обратный эффект от этого заключается в уменьшении воздействии выпускных газов на турбину, что способствует снижению ее скорости и как следствие снижению давления в начале цикла раскручивания. Оба корпуса, компрессора и турбины, можно заменить на большие и открыть возможность для пропуска большего количества газа.

Следует помнить, что для каждого автомобиля, турбину тщательно подбирал производитель. Это означает правильное соотношение между диаметрами выхода и входа (турбины и компрессора), обычно, производитель устанавливает одинаковые размеры. Производители автомобилей подбирают турбину, чтобы была хорошая тяга с низов, при этом естественно теряется некоторый момент при высоких оборотах.

Особенности турбонегнетателей

Турбонаддув стандартного типа. Современные элементы зачастую производятся с использованием керамики, имеющей по сравнению со сталью меньшую плотность, что способствует уменьшению инерции и скорому раскручиванию детали. Производство некоторых современных турбин выполняется с использованием никелевого сплава.

Выполненные из керамики турбонагнетатели улучшают возможности мотора (по сравнению с никелевыми аналогами), но использование этого чувствительного к действиям проходящих через выпусковый коллектор вредных веществ приводит к ее скорому повреждению. В турбинах снижение трения и приращение выпусковой силы достигается посредством шариковых подшипников. К примеру, роллерная или шарикоподшипникового типа Garrett, крепящаяся на шести болтах, устанавливается многими знаменитыми компаниями при изготовлении машин.

Турбонагнетатели с раздвоенным выходом. В этом виде улучшенная отдача достигается посредством предусмотренных разработчиками раздельных путей, проходящих к турбине. Этот вид турбонагнетателя устанавливается многими компаниями при оказании тюнинговых услуг.

Установка перепускных клапанов. Посредством этого элемента некоторый объем выхлопов пускается в обход. Это дает возможность ограничить быстроту оборачиваемости и давления на выпусковом коллекторе. Они устанавливают с целью обеспечения проходящего через турбину ограниченного воздушного потока во избежание повреждения мотора. Внутренние клапаны устанавливают вместе с турбиной, внешние – в отдельности от нее.

Виды турбин. Какие бывают на автомобиле, что выбрать

Долго собирался написать эту статью, все собирался с духом. Народных тюнеров всегда интересует такая информация — как же улучшить свой автомобиль, и в первую очередь как сделать его мощнее? Многие растачивают цилиндры (но как ни крути, сильно расточить не получится, стенки блока тонкие), другие устанавливают турбины или компрессоры это уже более здравая идея — но вот что лучше выбрать? Какой вид турбины установить? И вообще, какие они бывают. На все эти насущные проблемы постараюсь ответить в этой статье, кстати, в конце будет полезное видео, а также голосование, так что читаем, вам понравится …

Действительно сейчас существует много вариантов прокачки мощности двигателя, начиная от элементарной прошивки блока ЭБУ, заканчивая установкой «турбо нагнетателя». Многие ошибочно полагают — что турбины все одинаковы и никаких различий в них нет – ну может мощность разная, материалы изготовления ну и все.

А вот нет ребята, видов этих нагнетателей воздуха сейчас существует как минимум три:

1) Механический или так называемый компрессор

2) Турбо нагнетатель, работает от отработанных газов

3) Электрический вариант, самый свежий, но еще не изученный толком. Но как считаю за ним будущее.

Я сейчас не буду лезть в дебри и говорить о так называемых подтипах турбин, их особенно много у второго типа, а именно пройдусь по разным конструкциям. И все в конце постараемся вывести что из них лучше. НУ что же поехали.

Исторические данные

Множество попыток создать устройство, схожее с современной турбиной, было совершено еще задолго до ее полноценного вида, приобретенного ею в конце девятнадцатого века. Первая попытка принадлежит Герону Александрийскому (1 век н.э.).

И. В. Линде утверждал, что именно в XIX веке была рождена масса планов и проектов, позволивших человеку превзойти «материальные трудности», мешающие выполнению и созданию такой техники. Главными событиями тех годов являлось развитие термодинамической науки, а также металлургической и машиностроительной отраслей. В конце XIX два ученых, по отдельности и независимо, смогли создать паровую турбину, пригодную в различных отраслях промышленности. Это были Густав Лаваль родом из Швеции и Чарлз Парсонс родом из Великобритании.

Классический вид турбины, на отработанных газах

Этот вид сейчас применяется очень широко, про нее я также писал – читаем вот этот материал. Что и говорить – это самое производительное устройство. Обороты вала внутри могут достигать 200 000 в минуту, просто представьте, какой поток воздуха она может нагнетать!

Принцип работы прост

От двигателя идут отработанные газы, под давлением, в глушителе. По специальному отводу они попадают на крыльчатку турбины и раскручивают ее, с другой стороны есть еще одна крыльчатка которая сидит на одном валу с первой, она также раскручивается и начинает нагнетать воздух в цилиндры двигателя. Обороты как я уже писал сверху просто поражают.

Однако и тут есть проблемы – из-за того что она работает с высокими температурами, а выхлоп может доходить до 950 градусов Цельсия, ресурс такого агрегата ограничен. Уже через 150 – 200 километров, нужно либо менять, либо ремонтировать – что «вытекает» в очень большую сумму, сейчас, по-моему от 70 000 рублей.

Также подшипники вала смазываются моторным маслом, при больших оборотах оно может проходить в камеры турбины, что влечет за собой расход. Поэтому жор масла для таких турбин это нормальное явление.

Плюсы:

— Самый производительный тип, на данный момент

— Нет соединения с двигателем

— Сейчас самый распространенный тип, запчасти можно найти везде

Минусы:

— Работает с большими температурами

— Требователен к качеству топлива

— Есть такой эффект как турбояма.

— НА старых моделях, нужно остыть после работы, что влечет за собой установку турботаймера

Как видите здесь высокая производительность, но очень много проблем. Которые сейчас решают большие концерны, в первую очередь – немецкие.

Турбированный мотор: достоинства и недостатки

Популярность турбодвигателей вызвана их преимуществами перед обычными, заключающимися в:

- увеличении мощности до 30% и уменьшении расхода топлива (турбомотор будет потреблять меньше горючего, нежели ДВС аналогичной мощности, но без турбины);

- уменьшении загрязнения окружающей среды;

- лучшем соотношении веса агрегата к развиваемой мощности;

- более тихой работе механизма;

- возможности оптимизировать другие параметры двигателя.

Однако есть и свои минусы:

- требовательность к качеству масла и бензина, что в конечном итоге повышает расходы на эксплуатацию авто;

- сложный ремонт, требующий применения специального оборудования, выполнить который своими силами маловероятно. Нередко турбина и вовсе оказывается непригодной к ремонту, а её полная замена заметно ударяет по кошельку автовладельца.

Чем отличается проверка на бензиновом двигателе

На бензиновых автомобилях скорый выход из строя турбины можно определить по тем же признакам. Здесь выхлоп становится синего или белого цвета при разгоне машины. В случае появления утечек воздуха в нагнетающих каналах или при неисправности топливной системы, появляется черный дым. Белый выхлоп с запахом горелого масла просигнализирует об утечки смазки в систему выхлопа.

Может быть вызвано повышенным осевым люфтом, стопорные кольца не удерживают давления масла. В случае попадания масла в выхлопную систему, на горячем колесе турбину будет образовываться нагар, это впоследствии приведет к дисбалансу агрегата с последующим разрушением корпуса подшипника.

Источник: kvadrocikly-stels.ru