Подключение станков к электросети достаточно простая процедура, но требует особой внимательности и осторожности. Данная статья поможет вам сделать это правильно и не допустить серьёзных ошибок. Схема подключения станка будет схожа для разных типов оборудования, но есть некоторые нюансы, которые стоит учитывать. Статья будет полезна и тем, кого интересует подключение 3-х фазного оборудования на 220 В. В этой статье мы рассмотрим подключение к трёхфазной и однофазной сети, а также множество сопутствующих вопросов:

- Маркировка проводов. Здесь мы расскажем, как маркируется кабель, а также какие цветовые обозначения имеют провода.

- Маркировка на станке. В данном разделе мы найдем на шильдике информацию, необходимую для подключения.

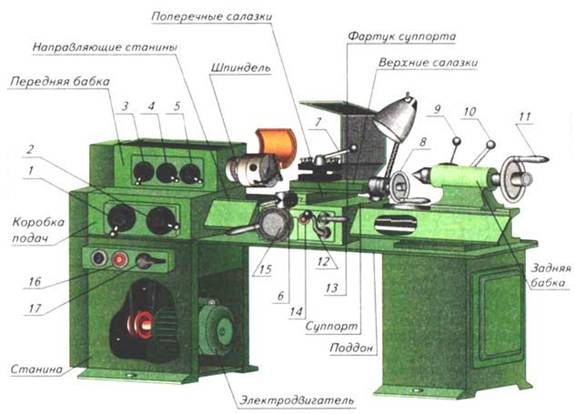

- Место подключения проводав станке. Разберем на примере подключения токарного станка к 380 В, как и куда нужно заводить кабель питания.

- Подключение станка на 220 В к сети 220 В. Самый простой случай подключения точильного или сверлильного станка в «домашнем» исполнении в однофазную сеть 220 В.

- Подключение станка на 380 В к сети 380 В. Самая распространённая схема подключения оборудования на производстве. В ней также нет ничего сложного, кроме особенностей подключения по четырёхпроводной и пятипроводной схеме.

- Подключение станка на 380 В к сети 220 В. Пожалуй, самый неприятный случай, когда у нас только одна фаза (домашняя розетка), а нам нужно подключить станок на 380 В. Разберем на примере подключения станка ТВ-4 к однофазной сети.

- Случай, когда на станке нет шильдика. На примере схемы подключения ЧПУ станка мы покажем, по каким признакам можно определить, на какое напряжение рассчитано оборудование.

Маркировка проводов:

схема подключения токарного тв-6, тв-4 к сети 380 вольт

Трёхфазная система электропитания является самой распространённой. Почти всё промышленное оборудование запитывается от сети 380 В, кроме любительских и настольных станков. Подключение трёхфазного станка к электросети осуществляется кабелем с промаркированными жилами. Существует несколько стандартов маркировки таких проводов и клеммных разъёмов, все варианты представлены в таблице:

Маркировка на станке:

На шильдике электрошкафа должна содержаться основная информация о питании оборудования. Не всегда эта информация имеется, поэтому мы часто можем наблюдать ситуацию по подключению токарных станков, рассчитанных на 220 В, в обход штатного понижающего трансформатора, что непременно приводит к серьёзным проблемам. О правильных действиях в данной ситуации мы расскажем чуть дальше, а пока разберем случай, когда шильдик имеется.

- Напряжение питания сети[V(Вольт)] и количество фаз. Эта информация даёт представление о необходимой величине межфазного напряжения и схеме подключения асинхронных двигателей.

- Частота питающей сети[N(Герц)]. В России принята частота питающей сети 50 Гц, и большинство двигателей работают именно на этой частоте. Двигатели, рассчитанные на 60 Гц, допускается использовать в сети 50 Гц, но будет иметь место незначительное понижение их мощности.

- Мощность станка [P(Ватт)]. Этот параметр позволяет рассчитать сечение питающего провода и ток, на который должны быть рассчитаны основные компоненты цепи. О правилах прокладки и выборе кабеля читайте в статье: Общие требования к подключению станков к электросети. Там же вы найдёте простой и удобный калькулятор для расчёта сечения проводов.

Место подключения провода в станке:

Если вы не знаете, куда заводить питание, тогда первое, что вы должны найти – это отверстие под провод. Обычно оно располагается внизу электрошкафа и имеет герметичный ввод. На фотографии можно увидеть схему подключения токарного станка с ЧПУ. Снизу электрошкафа заводится 4-х жильный провод (3 фазы и земля) и подключается к клеммнику.

Как правило, к этому клеммнику с другого конца будут проложены самые толстые провода. Если сразу не удалось его найти, тогда обратите внимание на основной выключатель на электрошкафу. Провода, выходящие сверху этого выключателя, идут на контакты вводного клеммника. Если вы не смогли найти точку подключения, то скорее всего провод заводится непосредственно на вводной выключатель. При этом 3 фазных провода присоединяются к выключателю, а жёлто-зеленый провод заводится на шину заземления. Пример (с несоблюдением цветов) на фото:

Подключение станка на 220 В к сети 220 В:

Например, если вам необходимо однофазный сверлильный станок подключить к сети на 220 В, то достаточно просто иметь в помещении обычную розетку с заземлением. На розетку заводят одну фазу (L1), нейтральный провод (N) и провод заземления (PE). Напряжение между фазой и нулём как раз составляет 220 В. Обычно такое оборудование уже имеет провод со штепселем.

Обычные электроприборы предназначены для питания от однофазной цепи, это сделано из экономических соображений. Поэтому бытовые помещения (квартиры, офисы и гаражи) в 99% случаев подключены только к одной из фаз.

Подключение станка на 380 В к сети 380 В:

Подключение 3-х фазного станка к сети 380 В – это наиболее простой случай. Подключаем провод как описано ранее, соблюдая последовательность фаз. Если вы не уверены в последовательности фаз в щитке, то можете просто соединить их наугад. Если после подключения электродвигатели (двигатель СОЖ, конвейер) вращаются в противоположную сторону, значит вы не угадали с фазировкой, и необходимо поменять местами любые две фазы. Если включенная гидравлическая станция показывает на манометре «ноль» — это тоже свидетельствует о неправильной последовательности фаз. Вариант подключения по 4-х проводной схеме показан на рисунке:

Бывают случаи, когда на производстве применяется 5-ти проводная система питания (L1, L2, L3, N, PE), а в электросхеме на станок указано только заземление – нет нейтрали. Тогда нулевой провод заводится на клемму заземления, а провод заземления крепится непосредственно к корпусу оборудования:

Если в электрощитке и в станке применена 5-ти проводная схема (встречается реже), тогда подключаем следующим образом:

Подключение станка на 380 В к сети 220 В:

Не самый простой способ подключения, требующий небольшой переделки в разводке электрического шкафа. Сразу оговоримся, что подключить промышленный ЧПУ станок так не получится, а вот подключение сверлильного станка на 380 В к однофазной сети вполне возможно. В данной статье мы не будем говорить о включении асинхронных двигателей при помощи фазосдвигающего конденсатора.

При таком включении двигатель теряет 50% своей мощности и крутящего момента. На практике получается, что двигатель мощностью 1 кВт не годится даже для деревообработки. В конце концов большинство мастеров просто отказываются от использования такого оборудования.

Самая правильная схема подключения станка, рассчитанного на 380 В, к сети 220 В реализуется при помощи частотного преобразователя. Например, у вас есть токарный станок ТВ-4 – подключение его в однофазную сеть возможно, но частотный преобразователь необходимо будет ставить непосредственно перед двигателем. Такой частотный преобразователь обойдется недорого и будет стоить в диапазоне от 10 000 до 15 000 руб. Как бонус вы получите возможность плавной регулировки частоты вращения! Для этого придётся «слегка переделать» электрику. Ниже представлена оригинальная электрическая схема подключения станка и схема, переделанная под частотник:

Схема является ознакомительной и может изменяться в зависимости от типа частотного преобразователя. Перед покупкой необходимо ознакомиться с документацией на прибор.

Более простая задача – это подключение заточного станка, так как по сути он является обычным асинхронным двигателем (без обвязки), и частотный преобразователь можно будет установить непосредственно на вводе.

Случай, когда на станке нет шильдика:

Казалось бы, случай предельно понятный. Если это промышленный станок, и мы видим клемму для подключения по 4-х проводной схеме (L1, L2, L3, PE), то мы заводим на него 3 фазы 380 В и дело в шляпе! Именно так и поступают многие неграмотные электрики на заводах, которые впервые видят современный прутковый автомат.

Стоит заметить, что есть ряд станков с ЧПУ (очень часто это прутковые автоматы), которые подключаются на трёхфазное напряжение 220 В. Эти станки поставляются вместе с трансформатором. В этом случае трансформатор подключается к электрощитку, а станок уже к трансформатору штатным кабелем. Определить, от какого напряжения работает станок (если шильдик утерян), можно по способу соединения обмоток двигателя, для этого достаточно открыть крышку любого асинхронного двигателя на станке и посмотреть на схему соединения. Двигатели на 380 В подключаются звездой, а от 220 В — треугольником.

Вывод:

В данной статье мы ознакомились почти со всеми вариантами подключения различного оборудования. Как вы могли заметить, подключение станков на 380 В обычно не является проблемой, и его можно осуществить самостоятельно, соблюдая технику безопасности. А вот подключение 3-х фазного станка к сети 220 В – задача не из простых. С этой задачей вам помогут справиться инженеры, работающие в нашей компании. Желаем вам успехов, и не забудьте купить огнетушитель!

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Технические характеристики вертикально-сверлильного станка 2Н150.

| Величины | ||

| Наибольший диаметр сверления в стали 45 ГОСТ 1050-74 | мм | 50 |

| Размеры конуса шпинделя по ГОСТ 25557-82 | Морзе 5 | |

| Расстояние от оси шпинделя до направляющих колоны | мм | 350 |

| Наибольший ход шпинделя | мм | 300 |

| Расстояние от торца шпинделя до стола | мм | 0-800 |

| Расстояние от торца шпинделя до плиты | мм | 700-1250 |

| Наибольшее (установочное) перемещение сверлильной головки | мм | 250 |

| Перемещение шпинделя за один оборот штурвала | мм | 131, 68 |

| Рабочая поверхность стола | мм | 500х560 |

| Наибольший ход стола | мм | 360 |

| Установочный размер центрального Т-образного паза в столе по ГОСТ 1574-75 | мм | 18H9 |

| Установочный размер крайних Т-образных пазов в столе по ГОСТ 1574-75 | мм | 18H11 |

| Расстояние между двумя Т-образными пазами по ГОСТ 6569-75 | мм | 100 |

| Количество скоростей шпинделя | 12 | |

| Пределы чисел оборотов шпинделя | об/мин | 22,4-1000 |

| Количество подач | 9 | |

| Пределы подач | мм/об | 0,05-2,24 |

| Наибольшее количество нарезаемых отверстий в час | 50 | |

| Управление циклами работы | ручное | |

| Род тока питающей сети | трёхфазный | |

| Напряжение питающей сети | В | 380/220 |

| Тип двигателя главного движения | 4А1326.4 | |

| Мощность двигателя главного движения | кВт | 7,5 |

| Тип электронасоса охлаждения | Х14-22М | |

| Мощность двигателя электронасоса охлаждения | кВт | 0,12 |

| Производительность электронасоса охлаждения | л/мин | 22 |

| Высота станка | мм | 2930 |

| Ширина станка | мм | 890 |

| Длина станка | мм | 1355 |

| Масса станка | кг | 1870 |

↑ Дело паяльника боится

Начну с блока питания. Планировал сделать импульсный, провозился с ним наверное неделю, но так и не смог победить возбуд, который шел непонятно откуда. Мотаю транс на 12в – всё ОК, мотаю на 30-полная неразбериха. Пришел к выводу, что какая-то бяка лезет по обратной связи с 30в на TL494

и сносит ей башню. Так и забросил этот импульсник, благо было несколько ТС-180 один из которых пошел служить родине в качестве транса питания. Да и что ни говори, а кусок железа и меди будет надежнее кучки рассыпухи. Трансформатор перемотал на нужные напряжения, а нужно было +30в на питание моторчиков, +15в на питание

IR2104

, +5в на

L297

, и вентилятор. На двигатели можно подавать 10, а можно и 70, главное не превышать по току, но, если сделать меньше – снижаются максимальные обороты и сила, а вот больше не позволял трансформатор т.к. нужно было 6-7А. Напряжения 5 и 15в застабилизировал, 30 оставил «плавающими» на усмотрение нашей электросети.

Всё это время ежевечернее сидел за компьютером и читал, читал, читал. Настройка контроллера, выбор программ: какой рисовать, какой управлять станком, как изготовить механику и тд. и тп. В общем, чем больше читал, тем страшнее становилось, и всё чаще возникал вопрос «нафига мне это надо?!». Но отступать было поздно, двигатель на столе, детали где-то в пути – надо продолжать.

Пришло время паять плату.

Имеющиеся в интернете мне не подошли по трем причинам: 1 — В магазине, котором заказывал детали не оказалось

IR2104

в DIP корпусах, и мне прислали 8-SOICN. На плату они припаиваются с другой стороны, перевернутые, и соответственно нужно было зеркалить дорожки, а их (

IR2104

) 12 штук.

2 — Резисторы и конденсаторы также взял в SMD корпусах для уменьшения количества отверстий, которые нужно было сверлить. 3 — Имеющийся у меня радиатор был меньшего размера и крайние транзисторы были вне его площади. Нужно было смещать полевики на одной плате вправо, а на другой влево, поэтому изготовил два вида платы.

↑ Предисловие

После того, как собрал свой маленький станочек без существенных затрат сил, времени и средств, меня всерьез заинтересовала эта тема. Посмотрел на ютубе, если не все, то почти все ролики, связанные с любительскими станками. Особенно впечатлили фотографии изделий, которые люди делают на своих «home CNC

». Посмотрел и принял решение – буду собирать свой большой станок! Вот так на волне эмоций, хорошо всё не обдумал погрузился в новый и неизведанный для себя мир

CNC

.

Не знал с чего начать. Первым делом заказал нормальный шаговый двигатель Vexta

на 12 кг/см, между прочим с гордой надписью «made in Japan».

Пока тот ехал через всю Россию, сидел вечерами на разных ЧПУ-шных форумах и пытался определиться в выборе контроллера STEP/DIR

и драйвера шаговых двигателей. Рассматривал три варианта: на микросхеме

L298

, на полевиках, либо же купить готовый китайский

TB6560

о котором были очень противоречивые отзывы.

У одних он работал без проблем продолжительное время, у других сгорал при малейшей ошибки пользователя. Кто-то даже писал, что у него сгорел, когда тот немножко провернул вал двигателя, подключенного в это время к контроллеру. Наверное факт ненадежности китайца и сыграл в пользу выбора схемы

L297+IRFZ44

активно обсуждаемой на форуме. Схема наверное и в самом деле неубиваемая т.к. полевики драйвера по амперам в несколько раз превышают то, что нужно подавать на моторы. Пусть и самому паять надо (это же только в плюс), и по стоимости деталей выходило чуть больше, чем китайский контроллер, зато надежно, что важнее.

Немного отступлю от темы. Когда всё это делалось, даже не возникло мысли, что когда-нибудь буду об этом писать. Поэтому нет фотографий процесса сборки механики и электроники, только несколько фоток, сделанных на камеру мобильника. Всё остальное щелкал специально для статьи, в уже собранном виде.

Источник: ectrl.ru

Особенности токарного станка ТВ-4

Разработка токарной установки ТВ-4 принадлежит Ростовскому заводу, выпускающему агрегаты для учебных целей. Оборудование необходимо для формирования базовых навыков по обработке металлических изделий. По этой причине токарный станок ТВ 4 обладает рядом отличий от профессионального оборудования.

Предназначение токарного агрегата

Главной характеристикой при разработке подобных установок считается элементарность настройки и безопасность использования. Но вместе с этими факторами, начинающий токарь должен изучить механизм устройства и освоить главные аспекты работы на станке ТВ-4.

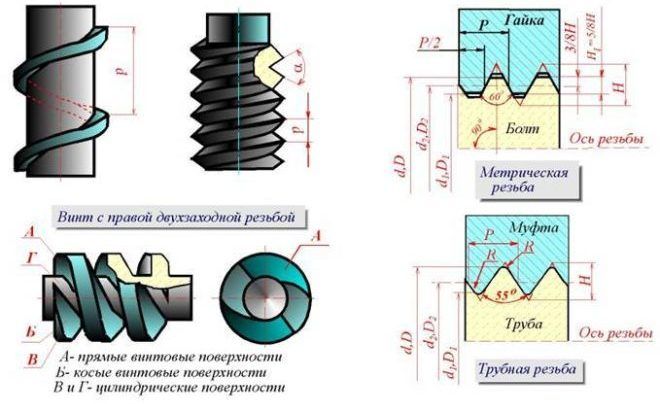

На аппарате выполняются некоторые типы токарных действ:

- протачивание и растачивание металлических оснований вращательным способом;

- высокоточная торцевая обработка;

- формирование метрической резьбы;

- высверливание проемов.

Работа установки осуществляется посредством вращения заготовки либо расположения в центрах. Вращательные движения главному валу станка задаются через ременную передачу и поступают от трехфазного асинхронного двигателя. При осуществлении токарных действ резцы приближаются к возделываемой заготовке посредством вспомогательного хода подачи.

Чтобы повысить функциональную возможность токарного станка школьник, следует провести модернизацию оснастки. Усовершенствование токарного агрегата осуществляется после внимательного изучения конструктива установки и технических свойств.

Стоит отметить, что винторезный станок можно усовершенствовать, но это не должно отрицательно влиять на рабочие свойства токарного агрегата и безопасность эксплуатирования.

Конструкция агрегата, его главные узлы

Описание главных узлов устройства:

- Своеобразные тумбы. Чтобы повысить надежность конструктива агрегата, проектировщики решили изготовить тумбу токарного прибора из толстого листа железа с ребрами жесткости поперечного и продольного типа. Лицевая и оборотная тумба играют роль опоры, на которую устанавливается станина устройства. В подобный конструктив можно компактно разместить систему управления агрегатом и главные механизмы устройства. В задней части тумбы установлено все необходимое оборудование, включая электродвигатель асинхронный, нужный для шпиндельной бабки. На лицевой панели располагается система управления агрегатом.

- Несущая станина. На это опорное основание фиксируется основная часть конструкционных элементов устройства. Несущая конструкция имеет коробчатую конфигурацию и оборудована двумя направляющими. На лицевом участке перемещается каретка, а на оборотной – задний узел агрегата (бабка).

- Задняя бабка. Она крепится на левом участке главной опоры. На ней закрепляется различный инструментарий.

- Винторезный станок имеет асинхронный двигатель и блок подач. Эти узлы сообщают вращательные движения шпинделя к рабочему валу агрегата. На оборудовании ТВ-4 предусмотрен клиноременной блок передач. Для контролирования степени подачи следует задействовать специальную рукоять. В устройстве исключены одновременные вращательные движения вала и рабочего винта. Корытце, находящееся сверху, предназначено для поступления смазывающей смеси в рабочую систему станка.

- Передняя бабка. Этот узел станка считается основным механизмом агрегата. В нем расположены ось и крепежная система (трехкулачковый патрон), устанавливающая возделываемую заготовку в нужное положение, которая передает на изделие вращательные движения привода.

- Поддерживающий узел металлорежущего устройства (суппорт), держатель, резец. Посредством этих механизмов осуществляется обрабатывание детали, установленных в бабках станка. Суппорт считается узлом передвижения резца в требуемое положение.

Токарный станок ТВ-4

Электроснаряжение металлорежущего аппарата ТВ-4

Среди электрооборудования аппарата выделяют:

- Двигатель асинхронный, мощностью в 1 кВт.

- Магнитный контактор.

- Электрощиток. В нем устанавливаются тумблера освещения и запуска агрегата.

- Трансформатор.

Наличие магнитного контактора предполагает предотвращение внезапного запуска оборудования при поступлении энергии отключенного источника питания, что увеличивает безопасность использования рабочего агрегата.

Технические параметры

Технические характеристики универсального токарно-винторезного станка ТВ-4 по паспорту:

- Допустимый поперечник детали над несущей станиной – 200 мм, диаметр возделываемого прута – не более 15 мм, а параметр точения над узлом передвижения резца не более 125 мм.

- Максимальная протяженность рабочего изделия – 350 мм.

- Длина обтачивания составляет 300 мм.

- Число оборотов осевого узла находится в интервале 120–170 в минуту.

- Шаг метрической нарезки – 0,8; 1; 1,25.

- Поперечник сквозного проема – 16 мм.

- Параметры оборудования –1100х470х1020 мм.

- Винторезный станок имеет массу 280 кг.

Резьба токарного станка

Категория точности агрегата – «Н». Поэтому на оборудовании можно выполнять обрабатывание металлических изделий для достижения требуемого качества.

Инструкция по работе с токарным оборудованием ТВ-4

Так как токарно-винторезные станки ТВ-4 относятся к категории образовательных агрегатов, то все пусконаладочные работы должны осуществлять люди, имеющие соответствующую квалификацию. Перед эксплуатированием токарной установки, учащиеся должны хорошо ознакомиться с устройством, ее данными и правилами безопасности. Важно отметить, что для монтажа агрегата нужно создать бетонное основание, высотой около 100 мм.

Универсальный токарный станок имеет ряд важных аспектов в процессе эксплуатирования:

- Подготовительные действия перед точением. Винторезный станок очищается от ненужных загрязнений. Корыто – полностью заливается смазочной смесью. Устанавливается система отключения, срабатывающая при утечке электротока.

- Работа оборудования. Для начала необходимо проверить, все ли рукоятки управления расположены в правильном положении. После этой процедуры следует предварительная настройка и установка изделия между бабками, а также фиксируется положение резца.

- Профилактические меры. После окончания работ необходимо удалить все остатки работ, чтобы рабочее место было чистым и правильно функционировала конструкция.

Винторезный станок обладает специфичной особенностью внезапной остановки оборудования. В устройстве станка не имеется узлов принудительной остановки осевого шпинделя и фиксации рукоятей. Поэтому остановка возделываемого изделия осуществляется крайне медленно. Это необходимо учитывать при работе с оборудованием.

Важно помнить, что токарный станок по металлу в период эксплуатирования нуждается в постоянной смазке, поэтому следует следить за уровнем смазывающей жидкости. В корытце должен присутствовать всегда небольшой объем масла. Если пренебречь этим фактором, то школьный токарный станок вскоре перегреется либо сломаются рабочие элементы.

Источник: promzn.ru

Станок токарно-винторезный ТВ-4

Станок токарно-винторезный ТВ-4 предназначен для всевозможных токарных работ в мастерских школ для политехнического обучения и по холодной обработке металлов резанием.

Технические характеристики.

Наибольший диаметр изделия, устанавливаемого над станиной, мм — 200

Наибольший диаметр точения над нижней частью суппорта, мм — 125

Наибольший диаметр обрабатываемого прутка, мм — 15

Расстояние между центрами, мм — 350

Наибольшая длина обтачивания, мм — 300

Пределы чисел оборотов шпинделя в минуту (6 ступеней) — 120, 160, 230, 375, 500, 710

Пределы продольных подач, мм/об — 0,08; 0,1; 0,12

Нарезаемые резьбы: метрическая шагом, мм — 0,8; 1; 1,25

Диаметр отверстия в шпинделе, мм — 16

Мощность электродвигателя, кВт — 0,6

Габариты станка, мм:

Масса станка, кг – 280

Руководство по эксплуатации, паспорт на Станок токарно-винторезный ТВ-4 скачать бесплатно в формате djvu (42 страницы):

Источник: tu-passport.ru