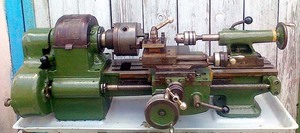

Токарные станки ТВ 16 выпускались в послевоенное время на многих станкостроительных заводах в разных республиках Советского Союза (Казахстан, Украина, Беларусь). В основном станки ТВ 16 использовались в разных учебных заведениях для обучения детей, которые получали бесценный опыт по токарной обработке. Хотя в наше время станок ТВ 16 уже снят с производства, его еще можно встретить в школах, училищах, частных мастерских и т. п.

ТВ 16 спроектирован на основе чехословацкого станка TOS MN80, и, несмотря на то, что ТВ 16 выпускались на разных станкостроительных предприятиях, особенных отличий у них не было. Они могли отличаться лишь формами литья, а все остальные внутренние механизмы и комплектующие были идентичными.

Сам станок небольших габаритов. Он выполняет такие функции, как обработка различных видов метала, растачивание, сверление, нарезание резьбы, торцевание и т. д.

Как выставить переднюю бабку токарного станка ТВ 4 в горизонтальной плоскости

Основные элементы и конструкции станка

- Чугунная литая станина.Служит опорой для всех механизмов и составляющих деталей.

- Передняя бабка. Место, где находится шпиндель станка и патрон, в котором закрепляется заготовка.

- Задняя бабка. Используется для фиксации при креплении на длинных заготовках, а также для закрепления в нее сверл и режущих инструментов для сверления деталей.

- Привод. Осуществляется от индивидуального электродвигателя, мощь которого от 0,4 до 0,5 кВт. Многоступенчатые шкивы шпинделя и электродвигателя имеющие 6 скоростей вращения шпинделя — 1600 об./мин.

- Механизмы подач. Главная роль их — настройка продольных подач и нарезание резьбы.

- Суппорт. К основным функциям суппорта относятся перемещение и закрепление резцов.

- Фартук. Крепится к каретке суппорта. Передвижение фартука вручную происходит через зубчатую передачу и рейку, вращением маховика лимба. А также перемещается с помощью гайки ходового винта, включение и выключение гайки происходит с помощью рукоятки.

- Электрооборудование. Выполняет включение и выключение оборудования, защищает реверс двигателя от коротких замыканий и скачков напряжения, а также служит для блокировки. По технике безопасности станок должен быть обязательно заземлен, для этого предусмотрена колодка на боковой панели стола, для провода заземления.

- Стол. Агрегат крепится на деревянный стол с помощью крепежных винтов, в левой тумбе находится привод и электрооборудование, там же — конечный выключатель, который автоматически выключает электродвигатель.

Характеристики станка ТВ-16

Максимальные размеры обрабатываемой детали над станиной не более ∅ 160 мм, а над суппортом не более ∅ 90 мм, максимальная длина в центрах 250 мм. ТВ 16 имеет увеличенную ширину отверстия в шпинделе, показатель которой 18 мм, больше чем на станке ТВ 4.

Параметры станка:

- Классы точности токарного станка — ТУ ТВ-16−0001

- Высота центров — 85 мм.

- Самая большая длина обтачивания в патроне — 250 мм.

- Длина — 1150 мм.

- Высота — 1200 мм.

- Ширина — 600 мм.

- Масса — 180 кг.

Суппорт и подачи:

- Продольное передвижение суппорта — 260 мм.

- Наибольшее передвижение резцовых салазок — 100 мм.

- Количество продольных ступеней подач суппорта — 19

- Лимиты продольных рабочих подач суппорта — от 0,01 до 0,5 мм/об.

- Лимиты поперечных рабочих подач суппорта — нет.

- Количество метрической нарезаемой резьбы — 19

- Шаг нарезаемой метрической резьбы — от 0,2 до 3

- Шаг нарезаемой дюймовой резьбы — нет

- Шаг питчевой нарезаемой резьбы — нет

- Шаг модульной нарезаемой резьбы — нет

- Количество резцов в резцедержателе — 4

- Предельные величины державки для резца ШхВ — 12×15

- Высота поверхности резцов соответственно линии центров — 10 мм.

- Число резцовых головок — 1

- Мера одного деления лимба продольного — 0,5 мм.

- Мера одного деления лимба поперечного — 0,05 мм.

- Передвижение одного оборота лимба продольное — 32 мм.

- Передвижение одного оборота лимба поперечное — 1,5 мм.

Шпиндель:

- Резьбовой конец шпинделя — М39×4

- Диаметр патрона — 100 мм.

- Диаметр отверстия шпинделя — ∅18 мм.

- Предельный диаметр прутка — ∅17 мм.

- Конус отверстия шпинделя Морзе — № 3

- Количество передач частот прямого вращения шпинделя — 6

- Количество прямого вращения шпинделя — от 160 до 1600 оборотов в минуту.

- Количество передач частот обратного вращения шпинделя — 6

- Количество обратного вращения шпинделя — от 160 до 1600 оборотов в минуту.

- Блокировка рукояток — не имеет

- Торможение шпинделя — не имеет

Задняя бабка:

- Конус отверстия Морзе задней бабки — № 1

- Перемещение пиноли на длину — 65 мм.

- Перемещение одного деления пиноли лимба — 0,5 (линейки 1 мм)

- Смещение задней бабки поперечное — ±5

- Поперечное смещение на 1 деление — не имеет

Электрическое оборудование станка:

Главный привод – электродвигатель 0,5 кВт.

Резцовые салазки:

- Угол поворота ± 60 град.

- Одно деление шкалы поворота — 1 град.

Другие характеристики

- Блокировка — есть

- Резьбоуказатель — нет

- Предохранение от перегрузки — есть

Правила эксплуатации

Перед тем как начать работать, нужно выставить обороты шпинделя, в зависимости от выполняемой работы меняют шестерни подач в гитаре станка, по специальной таблице. На шпиндель устанавливается патрон и планшайба, также в патрон станка устанавливается обрабатываемая заготовка и затягивается. При обработке детали в центрах подводят заднюю бабку. В резцедержатель устанавливаются и закрепляются нужные резцы для обработки детали. Далее выполняется запуск агрегата кнопкой «пуск», завершается работа нажатием кнопки «стоп».

Чтобы обороты шпинделя были в обратном направлении, рукоятку переключателя перемещают назад. После окончания работы нужно обязательно ставить ручку в нейтральное «выключенное» положение, так как кнопка «стоп» не снимает напряжение станка, а только выключает электродвигатель. Для продольных подач, а также для нарезания резьбы включается маточная гайка с помощью рукоятки.

Нельзя допускать чрезмерного нагревания шпинделя, если такое происходит, значит, необходимо сменить смазку. Очень важно следить за нагревом подшипников, чтобы в дальнейшем своевременно устранить неполадки.

Источник: tokar.guru

Как выставить переднюю бабку на тв 4

01:33 Основные узлы и характеристики токарных станков

03:29 Основание и станина

05:25 Передняя бабка и ее механизмы

09:57 Шпиндель

11:40 Механизмы подачи

13:31 Суппорт

15:31 Фартук

18:33 Задняя бабка

21:08 Системы смазки и охлаждения

21:40 Электрооборудовани

00:45 Проверка станка перед пуском

03:09 Управление шпинделем

06:09 Ручное управление продольной подачей

08:33 Ручное управление поперечной подачей

10:56 Подача верхними салазками

13:32 Управление механическими подачами

14:40 Ускоренная подача

15:56 Другие способы подач

16:36 Подачи для строгания

17:06 Резьбовые подачи

19:09 Управление задней бабкой

22:22 Управление резцедержателем

23:48 Непредвиденные ситуации

26:03 Рабочее положение токаря

00:49 Система смазки станка 05:41 Ручная смазка 10:05 Обслуживание системы охлаждения 12:16 Приготовление эмульсии 13:32 Уборка станка от стружки 16:28 Чистовая уборка станка 18:20 Утилизация отходов 20:30 Обслуживание рабочего места

00:37 Общие сведения 05:24 Разборка патрона 10:21 Сборка патрона с посадкой «на фланец» 11:49 Сборка патрона с конусно-торцевой установочной базой 13:56 Кулачки патрона 17:05 Съем и установка кулачков 19:36 Ключи для патрона 21:45 Пользование патроном 24:39 Смазка внешнего механизма патрона

00:26 Введение 01:17 Устройство и особенности штангенциркулей типа ШЦ-1 03:18 Устройство и особенности штангенциркулей типов ШЦ-2 и ШЦ-3 05:41 Штангенциркули типов ШЦК-1 и ШЦЦ-1 06:58 Считывание размеров 08:50 Проверка и регулировка штангенциркулей 11:43 Регулировка перемещения рамки 13:14 Положения штангенциркуля при измерениях наружных диаметров 15:30 Положение штанегенциркуля при измерениях цилиндрических отверстий 16:48 Положения штангенциркуля при измерениях наружных длин 17:54 Положения штангенциркуля при измерениях внутренних длин 18:29 Прижим губок с приложением усилия на рамку 20:31 Способ жесткого прижима губок 22:35 Измерения с использованием вспомогательной рамки 24:09 Измерения глубин 26:01 Косвенные измерения 29:08 Что делать нельзя и что делать надо

00:31 Введение 00:49 Микрометрическая головка 04:34 Скобы микрометров 07:53 Считывание показаний шкал 13:21 Проверка настройки микрометра 15:55 Настройка микрометра 18:46 Общие правила измерения диаметров 21:51 Особенности измерения диаметров свыше 200мм 24:18 Способ измерения больших диаметров уравновешенным микрометром 27:08 Усложнения при измерении диаметров 28:37 Измерения длин 31:40 Диагностика состояния микрометра 34:00 Влияние температуры на точность измерений

00:26 Введение 00:58 Общие сведения об индикаторных головках типа ИЧ 03:50 Траектория и направление отсчета 06:31 Точки колебаний стрелки индикатора при измерении биений 08:46 Позиции измерений на токарном станке 10:38 Варианты креплений индикаторной головки в держателях 12:20 Индикаторные штативы 16:06 Измерение высот относительно поверочной поверхности 18:02 Откидная стойка 20:18 Державка с индикатором 23:21 Устройство и комплектация индикаторного нутромера 27:30 Первичная настройка нутромера на размер заданного номинала 30:09 Настройка индикатора нутромера на номинал и измерение отверстия 34:09 Измерения индикаторным глубиномером

0:31 Принципиальное устройство точильных станков 5:07 Круги на основе минеральных шлифматериалов 17:04 Круги на основе сверхтвердых материалов

00:35 Некоторые правила техники безопасности

01:22 Приемы безопасной работы

04:33 Рабочие поверхности шлифовальных кругов

06:05 Правила и приемы рационального использования рабочих поверхностей шлифовальных кругов

00:45 Проверка кругов перед установкой

02:23 Демонтаж шлифовального круга

05:07 Устранение торцевого биения круга

08:02 Установка шлифовального круга

00:20 — Зачистка шлифовального круга

00:51 — Процесс правки минералокерамических кругов менее твердыми материалами

05:20 — Процесс и условия правки сверхтвердыми материалами

09:55 — Выравнивающая правка

12:47 — Перепрофилирующая правка

14:02 — Правка алмазных кругов

00:58 Сменные оправки

05:45 Оптимизация конструкции кожухов

06:47 Рама для базирования подручников

07:54 Подручники для установки на жесткой раме

09:37 Технологическая пластина

10:58 О прозрачных элементах защитных экранов

12:44 Зеркало бокового вида

01:14 Принцип работы режущего клина 04:03 Стружкообразование 05:32 Поверхности обработки 08:37 Элементы резца 12:16 Резец, как лезвие других инструментов 13:08 Главное движение 15:38 Движение подачи 18:19 Скорость резания 21:04 Скорость движения подачи 23:27 Результирующее движение 24:53 Стружка

00:26 Координатные плоскости токарного станка 02:55 Задние углы резания (главный и вспомогательный) 06:56 Передний угол резания 10:16 Угол при вершине и углы в плане 13:31 Режущие элементы резцов 16:21 Державки резцов 17:35 Правые и левые резцы 18:53 Проходные отогнутые резцы 20:15 Проходные упорные резцы 21:25 Проходные прямые резцы 21:56 Подрезные резцы 23:00 Чистовые резцы 24:08 Отрезные резцы 25:36 Канавочные резцы 26:49 Торцевые прорезные резцы 27:37 Фасонные резцы 28:18 Особенности расточных резцов 30:12 Расточные отогнутые резцы 30:48 Расточные упорные резцы 31:43 Расточные канавочные резцы 32:41 Резьбовые резцы

01:06 Цвета побежалости

04:58 Цвета каления

08:09 Метод измерения температур по цветам побежалости и каления

11:27 Возможные причины погрешностей при измерении температур по цветам

00:37 — Относительное измерение твердости по методу Мооса

03:05 — Измерение твердости методом Бринелля

05:38 — Измерение твердости по методу Роквелла

08:45 — Измерение твердости по методу Виккерса

11:10 — Другие приборные методы измерения твердости

13:07 — Измерение твердости стали царапанием склерометрами

15:58 — Измерение твердости стали по оценке сцепляемости острия

18:22 — Относительное измерение твердости стали с помощью напильников

21:37 — Способ тестирования твердости по смятию кромок

26:57 — Выбор заготовок для наконечников склерометра

29:25 — Относительная проверка твердости заготовок

34:02 — Отпуск заготовок до необходимых значений твердости

36:09 — Дополнительные наконечники и склерометры

01:02 «Зеркальный» способ проверки точности центрирования

05:42 Сравнительная проверка качества патронов

11:29 Контроль шероховатости поверхностей патрона

14:50 Проверка твердости на кулачковых пазах корпуса

17:43 Проверка твердости рабочей поверхности спирали

19:10 Проверка твердости кулачков

21:26 Заключение

00:25 Подгруппы инструментальных сталей 00:49 О металлах и сплавах 03:10 Подразделение конструкционных сталей по назначению 06:32 Легирующие элементы 09:56 Инструментальная углеродистая сталь 13:44 Инструментальная быстрорежущая сталь 16:13 Маркировка быстрорежущих сталей 18:41 Метод определения марок сталей по искрообразованию при шлифовке 20:48 Примеры определения марок инструментальных сталей 24:31 Примеры определения марок конструкционных сталей

00:35 Области применения режущих материалов 03:15 Вольфрамовые твердые сплавы 07:57 Титановольфрамовые твердые сплавы 10:41 Титанотанталовольфрамовые твердые сплавы 12:08 Прочее о твердых сплаах 14:35 Инструментальные керметы 18:36 Минералокерамические режущие материалы

00:34 Об получении кристаллов нитрида бора 01:09 Композиты на основе поликристаллического нитрида бора 02:55 Применение композитов на основе КНБ 11:46 Алмазные режущие материалы 13:16 Правящий алмазный инструмент 15:23 Алмазный инструмент для точения 17:51 Виды изнашивания режущей кромки 23:00 Защитные покрытия 24:38 Испытание защитных свойств покрытий

00:33 — О значимости силовых и тепловых процессов.

01:08 — О теплоте и температуре

02:47 — Выделение и распределение теплоты в зоне резания

08:46 — Зависимость теплообразования от скорости резания

14:35 — Зависимость теплообразования от глубины резания

15:47 — Зависимость теплообразования от шага подачи

19:00 — Влияние главного угла в плане на тепловую нагрузку резца.

21:53 — Зависимость теплообразования от значений переднего угла резания.

27:59 — Упрочнение режущей кромки фаской с отрицательным углом.

30:23 — Упрочняющее округление режущей кромки

34:21 — Стружколом и его назначение.

00:53 Влияние силы резания на точность обработки

03:58 О конструктивной жесткости

05:59 Жесткость станины и шпиндельной бабки

07:09 Жесткость шпинделя

08:48 Жесткость в сопряжениях задней бабки

10:32 Жесткость в сопряжении резцедержателя

11:22 Жесткость в сопряжении верхних салазок

13:29 Порядок регулировки зазора в сопряжении верхних салазок

17:08 Жесткость в сопряжении поперечных салазок суппорта

18:21 Порядок регулировки зазора в сопряжении поперечных салазок

20:20 Инструментальный контроль зазора в сопряжении поперечных салазок

21:21 Жесткость в сопряжении продольных салазок со станиной

25:05 Особенности регулировки изношенных сопряжений

28:24 Жесткость приспособлений

00:21 Введение

01:04 Части и элементы

спирального сверла

05:10 Условия правильной заточки сверл

08:37 Обточка задних поверхностей

14:29 Заточка с обеспечением симметрии режущих кромок

18:12 Подтачивание перемычки

23:01 Организация заточки инструмента

Источник: eksmast.ru

Артемий Лебедев призвал убрать с телеэкранов «говношоу»

Блогер и дизайнер Артемий Лебедев назвал некоторые программы на федеральных каналах «мудацкими говношоу» и призвал убрать их с телеэкранов. Такое предложение он озвучил в обзоре новостей, выпуск доступен во «ВКонтакте».

Комментируя новость о том, что россияне стали обращаться в МФЦ, чтобы отказаться от использования биометрии, Лебедев заявил, что это произошло из-за страха слежки, спровоцированного некоторыми телешоу.

«Потому что не надо показывать по Первому и второму каналу мудацкие всякие говношоу типа «Пусть говорят» и всякую прочую *** [фигню]», — сказал дизайнер. По его мнению, общественное мнение относительно многих спорных вопросов изменилось бы, если бы на телевидении выходило больше научно-популярных просветительских программ, а подобные шоу публиковали только в сети.

В качестве примера научно-популярных шоу он привел контент британской компании «Би-би-си», отметив при этом, что и в Англии есть люди, которые «борются с вышками 5G». «По крайней мере, там нет такой лютой дичи, как у нас. Когда разгоняются прям совсем самые дешманские теории заговора», — заключил он.

Ранее Лебедев заявил, что российские телепередачи о мистике «нужны для бабок в деревне». По его мнению, государству не стоит поощрять появление таких программ в телеэфире.

Источник: lenta.ru