Вы не можете посетить текущую страницу по причине:

- просроченная закладка/избранное

- поисковый механизм, у которого просрочен список для этого сайта

- пропущен адрес

- у вас нет права доступа на эту страницу

- Запрашиваемый ресурс не найден.

- В процессе обработки вашего запроса произошла ошибка.

Пожалуйста, перейдите на одну из следующих страниц:

Если проблемы продолжатся, пожалуйста, обратитесь к системному администратору сайта и сообщите об ошибке, описание которой приведено ниже.

Источник: kanz-opt.ru

Защитные диэлектрические пленки в планарной технологии

Защитные диэлектрические пленки играют важную роль в изготовлении полупроводниковых приборов и интегральных микросхем по планарной технологии. Они дают возможность проводить локальную диффузию донорной и акцепторной примеси, формировать изолированные друг от друга активные и пассивные элементы микросхем, а также защищать с-з-переходы от внешних воздействий.

Подложка под напольные покрытия. Что нужно знать? | Полы 24

Поэтому к защитным диэлектрическим пленкам в планарной технологии предъявляют следующие основные требования: полная защита поверхности исходной подложки от проникновения в нее диффундирующих элементов (бора, фосфора, сурьмы, мышьяка и др.); химическая стойкость и стабильность во времени; однородность и бездефектность; высокие удельное сопротивление и электрическая прочность; высокая механическая прочность.

Выбор вещества для получения защитных диэлектрических пленок лимитируется полным выполнением этих требований. Таким образом, изыскать универсальное вещество для создания защитной диэлектрической пленки, удовлетворяющей требованиям планарной технологии, очень трудно.

В качестве исходных материалов для изготовления защитных диэлектрических пленок могут быть использованы кварц, монооксид и диоксид кремния, нитрид кремния, оксид и нитрид алюминия, нитрид бора и др. Однако в настоящее время широкое промышленное применение нашли только два вида материалов: диоксид и нитрид кремния.

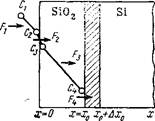

Рис. 1. Модель процесса термического окисления кремния

2. Кинетика термического окисления кремния

Наиболее распространенным в планарной технологии изготовления полупроводниковых приборов и интегральных микросхем является метод термического окисления кремния, при котором защитные диэлектрические пленки SiO2 получают при нагревании исходных кремниевых подложек в окислительной среде. Этот метод позволяет получать высококачественные маскирующие пленки, равномерные по толщине и структуре и обладающие высокими защитными и диэлектрическими свойствами.

Рассмотрим кинетику процесса образования защитной диэлектрической пленки SiO2 при термическом окислении кремния в атмосфере кислорода. Для описания процесса термического окисления введем понятие «поток окислителя», под которым будем понимать количество молекул окислителя, пересекающих единицу поверхности подложки в единицу времени.

Подложка акустическая Pavitec Pro 3 мм (12 м2)

На рис. 1 показана модель процесса термического окисления кремния, представляющая собой систему окислитель (газ)—слой окисла (тв)—подложка кремния. Через эту систему проходит «поток окислителя», состоящий из четырех потоков, каждый из которых соответствует одной из областей системы окружающая окислительная среда — подложка кремния.

Как видно из рисунка, поток F соответствует газофазовому массопереносу окислителя к поверхности подложки кремния. Так как на поверхности кремния всегда имеется тонкий слой оксида, то поток Fi в этом случае соответствует переносу окислителя к поверхности оксида. Этот перенос может осуществляться как за счет процесса диффузии, так и за счет принудительного перемещения с потоком газа-носителя или самого окислителя. Скорость переноса будет зависеть от технологического режима процесса окисления.

В промышленных условиях для процесса термического окисления кремния используют принудительный поток окислителя F1, проходящий через рабочую камеру с определенной скоростью:

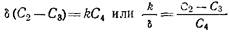

где h — константа скорости процесса газообразного массопереноса окислителя; C1— равновесная концентрация окислителя в объеме газовой фазы; C2—концентрация окислителя у поверхности оксида.

Окислитель, дошедший до поверхности оксида, адсорбируется на этой поверхности и растворяется в ней. При этом между концентрацией окислителя в газовой фазе и концентрацией окислителя, растворившегося в твердой фазе, устанавливается соотношение, определяемое коэффициентом распределения. Движущей силой процесса растворения окислителя в оксиде является градиент концентрации окислителя в системе газ — поверхность оксида. Поэтому поток окислителя

где д — константа скорости процесса растворения окислителя в слое оксида; C3— концентрация окислителя в слое оксида на границе с газовой фазой.

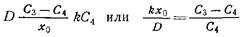

Растворившийся в слое оксида окислитель будет диффундировать от поверхности раздела газовая фаза — оксид к границе раздела оксид — подложка кремния. Поток окислителя F3 в этом случае будет пропорционален разности концентраций на границах оксида и обратно пропорционален толщине слоя оксида. Таким образом, поток окислителя

5

где D — коэффициент диффузии окислителя в оксиде; C4—концентрация окислителя на границе оксид — подложка кремния; хо — толщина слоя оксида.

Продиффундировавший через слой оксида окислитель подходит к границе оксид — кремний и вступает в реакцию с кремнием. В результате окисления кремния образуется новый слой оксида.

Поток Fi характеризует скорость химической реакции окисления, которая происходит на поверхности раздела оксид — кремний. Скорость окисления кремния пропорциональна концентрации окислителя, следовательно,

где k — константа скорости реакции окисления.

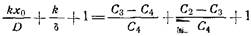

Так как в установившемся режиме (при равновесии) все потоки равны, т. е. Fx-F2=Fz-Fi=F, то, решая уравнения для потоков совместно, можно получить выражение для суммарного потока окислителя с учетом всех входящих в отдельные потоки величин.

При ламинарном потоке газа-носителя и окислителя распределение концентрации окислителя у границы раздела газ — твердое тело можно условно заменить на линейное:

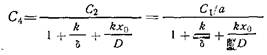

Складывая почленно эти выражения, получим зависимость С от Ci (Ci = aC2):

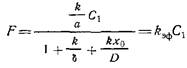

Подставляя значение C4 в выражение для потока F4, получим выражение для суммарного потока окислителя:

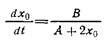

Если предположить, что на образование единичного объема оксида V в результате реакции окисления пошло N частиц окислителя, то скорость роста слоя оксида будет выражаться следующим уравнением:

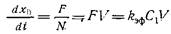

тогда

тогда

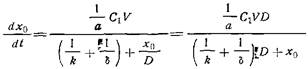

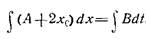

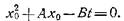

Интегрируя обе части уравнения методом разделения переменных, получим

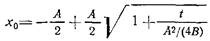

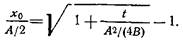

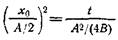

Решая это квадратное уравнение, получим выражение для толщины оксида в функции времени:

5

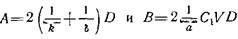

Рассмотрим два предельных случая процесса термического окисления кремния. При большом времени окислительного процесса, когда t^> >Л 2 /(4£), получим

, или Xo=Bi.

Таким образом, в этом предельном случае имеет место параболический закон процесса термического окисления. Коэффициент В рассматривается как константа скорости окисления.

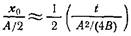

В другом предельном случае при относительно малом времени окисления, т. е. при условии t

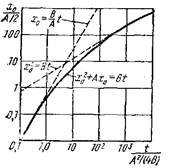

Рис. 2. Зависимость толщины пленки S1O2 от времени проведения процесса окисления кремния

На рис. 2 показаны общая зависимость толщины оксида от времени проведения процесса термического окисления и два ее предельных случая.

Информация о работе «Защитные диэлектрические пленки в планарной технологии»

Раздел: Промышленность, производство

Количество знаков с пробелами: 47371

Количество таблиц: 0

Количество изображений: 9

Источник: kazedu.com

Термические свойства оптических подложек

Устойчивость оптических систем к температурным колебаниям различна и зависит от специального параметра – коэффициента теплового расширения. Кроме коэффициента теплового расширения часто указывается другая характеристика – зависимость коэффициента преломления вещества от температуры. Температурный фактор негативно отражается на фокусировке излучения и снижает точность производимых измерений. Теплоизолирующие механизмы в основном разрабатывают для приборов, предназначенных для работы в ИК диапазоне спектра.

Коэффициент теплового расширения – это, фактически, коэффициент пропорциональности в выражении, содержащем отношение приращения линейного размера или объема тела самого вещества, вызванного приращением температуры, к начальному размеру или объему. Выражение можно записать в виде:

(1)

где L – длина тела в начальном состоянии, ∆L – приращение длины, вызванное увеличением температуры, αL – коэффициент линейного теплового расширения, ∆T – приращение температуры. Иллюстрация процесса теплового расширения объема тела представлена на рис. 1.

Рисунок 1. Приращение температуры ∆T, приводящее к изменению линейного размера материала ∆L

Повышение температуры тела принято связывать с ростом кинетической энергии молекул, составляющих вещество. Существуют исключения: например, вода, объем которой увеличивается не при нагревании, а при замораживании. Это объясняется тем, что коэффициент теплового расширения воды становится отрицательным при температуре ниже 3.983°C.

Коэффициент теплового расширения измеряется в единицах обратной температуры 1/˚C. При выборе оптических компонентов для какого-либо приложения важно учитывать этот параметр, так как нагрев оптики до слишком высоких температур может привести к необратимым деформациям и снизит общую точность. Так, например, увеличение диаметра линзы на 1 мм из-за тепловых эффектов приводит не только к появлению нежелательного отклонения пучка и децентрировки в оправе, но и может служить причиной трещин рабочего тела.

При производстве стараются как можно больше снизить коэффициент теплового расширения, чтобы изменение размеров при нагревании не привело к критическим последствиям.

Температурный коэффициент показателя преломления

Температурный коэффициент показателя преломления dn/dT показывает изменение коэффициента преломления вещества от температуры. Температурный коэффициент преломления большинства стекол, применяемых для работы в ИК области, отличается резкой «крутизной» графика, в отличие от стекол, предназначенных для работы в видимом диапазоне.

Плотность вещества практически во всех случаях обратно зависит от температуры, то есть с нагреванием снижается. Экспериментально показано, что коэффициент преломления зависит и от плотности вещества, а значит, можно утверждать об обратной зависимости показателя преломления от температуры.

Общее выражение для температурного коэффициента преломления может быть записано в виде:

(2)

где T0 – температура нормальных условий (20℃), T – температура в ℃, ∆T – приращение температуры относительно T0 , λ – длина волны излучения, D0, D1, D2, E0, E1, и λTK – справочные коэффициенты вещества.

Для отражающей оптики температурный коэффициент преломления применяется редко, если только не вызывает заметных изменений в эффективности прибора, в частности отражающего покрытия. Гораздо более важен температурный коэффициент преломления для пропускающих оптических компонентов, от вида этой зависимости можно судить о чувствительности инструмента к температурным перепадам.

Поглощение высокомощного лазерного излучения, проходящего через оптическую поверхность, неизменно приводит к нагреванию. Температурный коэффициент преломления dn/dT показывает, как изменится производительность системы в зависимости от температуры (рис. 2).

Рисунок 2. Изменение показателя преломления оптического компонента (линзы), приводящее к сдвигу фокусного расстояния и изменяющее положение точки фокусировки

Теплопроводность

Коэффициент теплопроводности вещества k – физическая величина, показывающая способность вещества проводить тепло от более нагретых участков тела к менее нагретым (рис. 3), измеряется в Вт/м⋅К. Выражение коэффициента теплопроводности имеет вид:

(3)

где Q – количество тепла, перенесенного за время t , A – площадь участка (среза), ΔT – температурная разница между двумя участками подложки, d – толщина.

Рисунок 3. Теплопроводность материала подложки k, определяющая способность вещества проводить тепло Q по данной толщине d

Высокая теплопроводность (например, у металлов) означает, что перенос тепла от участка к участку происходит с большей скоростью, чем у тел из пластика или стекла, у которых теплопроводность ниже.

Перенос лазерного излучения в оптических схемах происходит путем преобразования энергии излучения в тепловую, именно поэтому теплопроводность материалов имеет большое значение для сохранения теплового баланса в приложениях лазерной оптики. Низкоотражающие вещества, а также тела, проводящие только определенные длины волн, поглощают больше излучения и быстрее нагреваются – к этой категории относятся цветные стекла, поглощающие фильтры. Перегрев отдельных участков поверхности может привести к физическим повреждениям оптики. Не допустить повреждений помогут системы дополнительного охлаждения – множество из них создано под конкретные приборы и позволяют заметно упростить работу над экспериментом.

При проектировании схемы и подборе оптических компонентов, в частности – линз и подложек, необходимо учитывать влияние тепловых эффектов на параметры прибора по различным параметрам, описанным в этой статье, и точно соблюдать допустимые температурные диапазоны.

Компания INSCIENCE помогает своим заказчикам решать любые вопросы и потребности по продукции Edmund Optics на территории РФ

Источник: inscience.ru