Наши специалисты ответят

на любой интересующий

вопрос по товару

Алгоритм выбора ЛКМ в зависимости от требуемых условий эксплуатации металлоконструкции

Современная химическая промышленность выводит на потребительский рынок десятки (если не сотни) антикоррозионных ЛКМ. В их число входят, как универсальные краски широкого применения, так и узкоспециализированные, для решения конкретных задач.

Но вот парадокс, чем шире ассортимент, тем с большими трудностями сталкивается потребитель, при выборе того или иного защитного покрытия. Действительно, как выбрать из предлагаемого ассортимента именно то, что нужно здесь и сейчас? Особенно если защита металла от коррозии не является твоей профильной специализацией! И тогда приходится прислушиваться к рекламе, советам друзей или продавцов в магазине или самому погружаться в существо вопроса.

Конечно, можно довериться рекламе и приобрести универсальное средство «по ржавчине», а можно последовать совету соседа, который уже красил и у него все получилось. Но зачастую после такого подхода металл все равно ржавеет и приходится начинать все сначала. Можно потратить время и проштудировав «Справочник маляра» стать специалистом, но нужно ли это для разовой окраски?

ТОЛЩИНОМЕР — СКОЛЬКО ТОЛЩИНА ЛКП АВТО — ТАБЛИЦЫ КРАСКИ

Поэтому специалистами НПП Теплохим, как производителя широкой линейки защитных покрытий, разработано пособие, представляющее простой трехшаговый алгоритм, позволяющий потребителю точно подобрать защитное покрытие для металлоконструкций, эксплуатирующихся в различных условиях.

Пособие разработано в соответствии с ISO 12944 «Лаки и краски. Защита от коррозии стальных конструкций системами защитных покрытий», а также собственных руководств и рекомендаций НПП Теплохим (ГК «Промтех»), касающихся технологий использования защитных покрытий.

Как пользоваться данным пособием?

Чтобы определить коррозионное воздействие внешней среды, необходимо учесть следующие факторы:

- Влажность и температура (рабочая температура и перепады температур).

- Наличие ультрафиолетового излучения.

- Химическое воздействие (например, специфическое воздействие в промышленных установках).

- Механическое воздействие (ударные и вибрационные нагрузки, абразивный износ и пр.).

- При погружении в воду важным, также будет являться ее тип и химический состав

Эти факторы коррозионного воздействия сведены в таблицы 1 и 2, по степени их интенсивности в различных условиях эксплуатации.

Руководствуясь условиями эксплуатации металлоконструкции, и наличием вредных факторов коррозионного воздействия нужно выбрать категорию коррозионного воздействия.

Таблица 1. Категории коррозионного воздействия атмосферы.

BMW X6: защитное покрытие Glassplexin

Категория коррозионного

воздействия

Уменьшение толщины углеродистой стали мкм/год

Типичные примеры для умеренного климата

С1

очень низкая

Отапливаемые помещения с чистой атмосферой (например, офисы, магазины, школы, гостиницы).

Атмосфера с низким уровнем загрязнения. В основном сельские районы.

Неотапливаемые помещения, где может быть конденсация (например, склады, спортивные залы).

Городские или промышленные

атмосферы, умеренное загрязнение двуокисью серы (IV). Прибрежные территории с низким уровнем солености.

Производственные помещения с высокой влажностью и определенной степенью загрязнения воздуха (например, заводы по производству продуктов питания, прачечные, пивоваренные и молочные заводы).

Промышленные и прибрежные территории с умеренной соленостью.

Химические заводы, плавательные бассейны, судоремонтные заводы.

С5

очень высокая

(промышленная)

Промышленные зоны с высокой влажностью и агрессивной атмосферы.

Здания или зоны с почти постоянной конденсацией и с очень высоким уровнем загрязнения.

С6

очень высокая

(морская)

Прибрежные или морские территории с высокой соленостью.

Здания или зоны с почти постоянной конденсацией и с очень высоким уровнем загрязнения.

Таблица 2. Категории коррозионного воздействия воды и почвы.

Категория коррозионного воздействия

Образцы окружающей среды и конструкций

Речные сооружения, гидроэлектростанции

Морская или солоноватая вода

Гавани с их конструкциями, такими как, шлюзы, плотины, пристани

Заглубленные цистерны, стальные сваи, стальные трубопроводы

На втором этапе необходимо определить требуемый срок эксплуатации защищаемой конструкции, периодичность его технического осмотра и восстановления. Под сроком службы системы покрытий в данном случае понимается период времени с момента нанесения покрытия до того момента, когда потребуется первый ремонт окрашенной поверхности.

В условиях высокой повреждаемости или интенсивного коррозионного воздействия, срок службы защитного покрытия значительно сокращается и необходимо его своевременно ремонтировать или восстанавливать. Это учитывается в регламентах осмотра и восстановления защитного покрытия в ходе эксплуатации металлоконструкции.

Исходя из этого, выделены три временных интервала службы системы покрытия:

- L(низкий) – от 2 до 5 лет

- M (средний) – от 5 до 15 лет

- H (высокий) – более 15 лет

Оценив коррозионную активность среды и интервал службы или восстановления защитного покрытия в ходе эксплуатации защищаемой конструкции, по таблице 3 выбираем группу покрытий наиболее подходящей для каждого конкретного случая. По таблице 4 выбираем компоненты и схему формирования защитного покрытия.

Таблица 3 Группы защитных покрытий в зависимости от степени коррозионного воздействия и требуемого времени эксплуатации.

Категория коррозионного воздействия

Схема покрытия в зависимости от срока его службы

Примеры категорий коррозионного воздействия:

Таблица 4. Компоненты защитного покрытия и схема его формирования

Защитное покрытие наносится в 2 слоя. Общая толщина защитного покрытия не менее 60-100 мкм.

- Краска-грунтовка «УХРА-1503» – 2 слоя;

- Грунтовка ГФ-021 «Колорит» – 1 слой, эмаль быстросохнущая ПФ-115 «Спринт» – 1 слой;

- Грунт-эмаль алкидно-уретановая АУР-0176 – 2 слоя.

Защитное покрытие наносится в 3-4 слоя. Общая толщина защитного покрытия 110–130 мкм.

- Грунт-эмаль ПФ-1333 (3 в 1) – 3 слоя;

- Грунтовка ГФ-017 – 1 слой, эмаль алкидно-уретановая Ау-1518 – 2-3 слоя;

- Органосиликатная композиция ОС-12-03 – 3 слоя;

- Грунтовка эпоксидная «TEXON ® 0199 EP» – 1 слой, Эмаль ХВ-785 – 2-3 слоя.

Защитное покрытие наносится в 3-5 слоев. Общая толщина защитного покрытия не менее 150 мкм.

- Грунтовка ХС-010 – 2 слоя, эмаль ХВ-785 – 2-3 слоя;

- Органосиликатная композиция ОС-12-03 – 3-4 слоя;

- Краска-грунтовка «УХРА-1503» – 2 слоя, эмаль ХВ-785 – 2-3 слоя.

Давайте на практике посмотрим, как пользоваться данным Пособием выбирая защитное покрытие. Допустим, нам надо окрасить две металлоконструкции: ограду вдоль тротуара и забор на дачном участке.

По таблице 1 определяем категорию коррозионного воздействия. В первом случае это городская или промышленная атмосфера – С3, во втором атмосфера с низким уровнем загрязнения – С2. По сроку ремонта и восстановления покрытий ограду вдоль тротуара необходимо окрашивать раз в два-три года. Ограду на дачном участке рационально восстанавливать раз в пять-семь лет. Поэтому в первом случае временной интервал L, а во втором М.

По таблице 3 определяем группы покрытий. Ограду вдоль тротуара можно окрашивать покрытиями группы n1, а ограду дачного участка покрытиями группы n2.

При формировании защитного покрытия, важно обращать внимание на его толщину. Покрытия из группы n1, при общей толщине покрытия в 60-100 мкм, обеспечат срок эффективной эксплуатации покрытия в три-пять лет. Покрытия из группы n2, при общей толщине покрытия в 110-130 мкм, обеспечат срок эффективной эксплуатации покрытия до пятнадцати лет.

Таким образом, используя данное пособие, потребители нашей продукции смогут более грамотно подойти к выбору защитного покрытия, отвечающего требуемым условиям эксплуатации металлоконструкции.

Рекомендуемые товары:

-%D0%B1%D1%8B%D1%81%D1%82%D1%80%D0%BE%D1%81%D0%BE%D1%85%D0%BD%D1%83%D1%89%D0%B0%D1%8F%2C-%D0%B0%D0%BD%D1%82%D0%B8%D0%BA%D0%BE%D1%80%D1%80%D0%BE%D0%B7%D0%B8%D0%BE%D0%BD%D0%BD%D0%B0%D1%8F.jpg)

ПФ-1333 (3 в 1)

Грунт-эмаль ПФ-1333 (3 в 1) быстросохнущая, антикоррозионная

Грунт-эмаль алкидно-уретановая АУР-0176

ГФ-021 «КОЛОРИТ»

Быстросохнущая антикоррозионная грунтовка ГФ-021 «КОЛОРИТ»

Эмаль ХВ-785

TEXON® ЭП-0199

Грунтовка эпоксидная TEXON® 0199 EP двухкомпонентная антикоррозионная

УХРА-1503 (3 в 1)

Краска-грунтовка антикоррозионная «УХРА-1503» (ВД-АК-1503) для наружных и внутренних работ

Грунт-эмаль алкидно-уретановая АУ-1518

Органосиликатная композиция ОС-12-03

ПФ-115 «Спринт»

Эмаль быстросохнущая ПФ-115 «Спринт»

Грунтовка ГФ-021

Продажа ЛКМ от производителя

8 (495) 956-00-70 Пн. — Пт.: с 9:00 до 18:00 8 (800) 250-32-95 Бесплатный звонок по РФ

г. Москва,

Зеленый проспект,

д. 3/10, стр. 15 Главный офис

Каталог продукции

- Огнезащита

- Краски по металлу

- Эмали специального назначения

- Фасадные и интерьерные краски

- Краски для дорожной разметки

- Краски по дереву

- Грунтовки и шпатлёвки

- Наливные полы

Компания

Дополнительно

- Контрактное производство

- Аренда офисов

- Аренда складов

- Аренда на Котовском ЛКЗ

Источник: texon.ru

HSS-стали — особенности, марки, обозначения, расшифровка

Аббревиатурой HSS, составленной из начальных букв английских слов High Speed Steel, обозначается целая группа сталей, относящихся к категории быстрорежущих. Из сталей данного типа изготавливаются фрезы, метчики, плашки для нарезания резьбы. Значительно реже такой материал применяют для производства ножовочных полотен и ножей.

Сплавы категории HSS относятся к высокоуглеродистым сталям, в отдельных марках которых может содержаться значительное количество вольфрама. Твердость инструмента, изготовленного из сталей данного типа, может находиться в интервале 62–64 единицы по шкале HRC.

Концевая фреза, изготовленная из стали HSS-Co8 способна обрабатывать материал с пределом прочности до 1100Н/мм 2

Инструменты из сталей HSS, если сравнивать их с твердосплавными, отличаются более доступной стоимостью и более высокой прочностью, что позволяет успешно применять их для прерывистого резания. Между тем выполнять обработку с их помощью допускается на более низких скоростях резания, если сравнивать с твердосплавными сверлами.

Состав быстрорежущих сталей, которые зарубежные производители называют сплавами категории HSS, постоянно совершенствовался. Так, с конца XIX века в такие стали начали добавлять значительное количество вольфрама (до 18%), а с 1912 года в данных сплавах стал появляться кобальт. И только в 1930 году в состав HSS-сталей включили молибден.

Основные характеристики и марки

В зависимости от своего состава HSS-стали делятся на три категории:

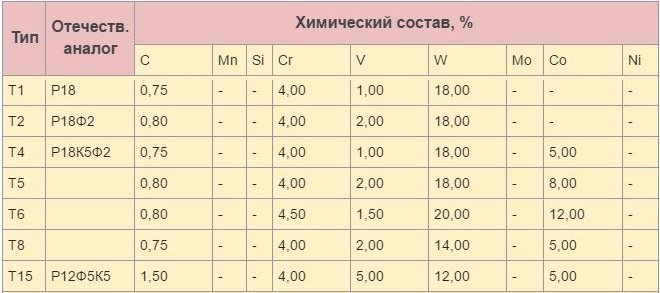

Химический состав вольфрамовых HSS сталей

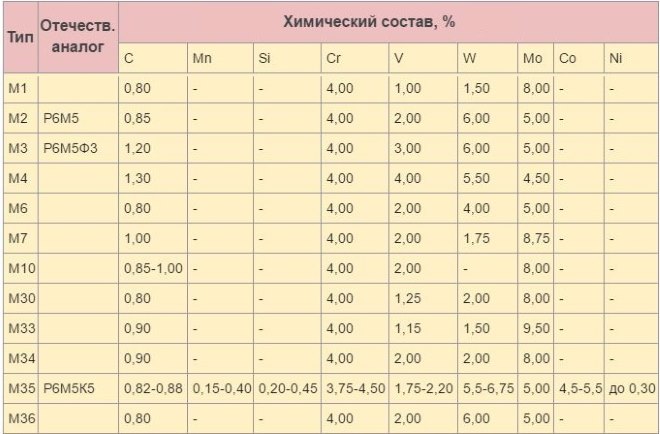

Химический состав молибденовых HSS сталей

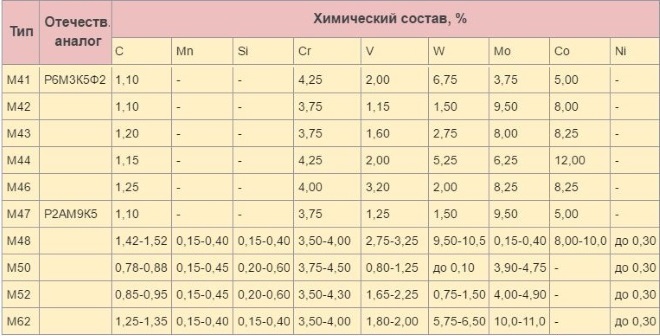

Более распространены стали HSS молибденовой группы, в которых также могут содержаться вольфрам и кобальт. Быстрорежущие стали молибденовой группы, в составе которых присутствует значительное количество ванадия и углерода, устойчивы к абразивному изнашиванию. Для изготовления изделий, которые должны сохранять высокую твердость даже при высоких температурах, применяют молибденовые стальные сплавы, начиная от марки М41. В производстве инструментов, эксплуатируемых в холодных условиях и обладающих высокой ударной вязкостью, также используют стальные сплавы молибденовой группы, подвергая их специальной термической обработке.

Химический состав высоколегированных HSS сталей

Выбирая инструменты из HSS-сталей молибденовой группы, следует учитывать характеристики отдельных марок таких стальных сплавов.

Из стали данной марки изготавливают HSS-сверла широкого применения. Сверла HSS из сплава марки М1 отличаются большей гибкостью и меньшей восприимчивостью к ударным нагрузкам, но уровень их красностойкости меньше, чем у инструментов, выполненных из стали М2.

Это наиболее распространенный материал, из которого изготавливают инструменты различного назначения. Изделия из HSS-стали данной марки, используемые для выполнения высокопроизводительных машинных работ, отличаются высокой красностойкостью, параметры их режущих кромок сохраняются дольше, чем у инструментов из быстрорежущих сталей других марок.

Контроль качества нанесения покрытия

Общие требования к покрытиям представлены в ГОСТ 9.301-86 «Покрытия металлические и неметаллические неорганические. Общие требования».Объектами контроля качества нанесённого покрытия являются:

— остаточные внутренние напряжения в покрытии;

— твёрдость и пористость покрытия;

— прочность сцепления покрытия с основой;

— шероховатость поверхности покрытия

и ряд других защитных и функциональных свойств, в частности, износостойкость, трибологические, коррозионно-защитные свойства.

Среди них отметим ряд требований к толщине качеству покрытий.

1). Превышение максимальной толщины покрытия не является браковочным признаком, если это не влияет на сборку и работоспособность изделия.

2). В отверстиях, пазах, вырезах, на вогнутых участках сложнопрофилированных деталей, на внутренних поверхностях и местах сопряжения неразъемных сборочных единиц допускается уменьшение толщины покрытия до 50 %, а для хромовых покрытий — отсутствие, если нет других требований в конструкторской документации к толщине покрытия на указанных участках.

3). В глухих гладких и резьбовых отверстиях и пазах диаметром (или шириной) до 12 мм и в сквозных гладких и резьбовых отверстиях и пазах диаметром (или шириной) до 6 мм толщина покрытия на глубине более одного диаметра (или одной ширины) не нормируется; допускается отсутствие покрытия, если в конструкторской документации не указаны требования к толщине покрытия на этих участках.

4). На поверхности покрытий, если нет специальных указаний в конструкторской документации, не являются браковочными следующие признаки:

— следы механической обработки и другие отклонения, допускаемые нормативно-технической документацией на основной металл; незначительная волнистость поверхности покрытия после вытяжки, выявляющаяся после травления;

— темные или светлые полосы или пятна в труднодоступных для зачистки отверстиях и пазах, на внутренних поверхностях и вогнутых участках деталей сложной конфигурации, местах сопряжения неразъемных сборочных единиц, в сварных, паяных швах, околошовной зоне и местах снятия плакировочного слоя; неравномерность блеска и неоднотонность цвета;

— неоднотонность цвета покрытий на деталях из плакированных металлов с частичной механической обработкой;

— следы от потеков воды, хроматирующих и фосфатирующих растворов без остатков солей;

— блестящие точки и штрихи, образовавшиеся от соприкосновения с измерительным инструментом, приспособлениями и от соударения деталей в процессе нанесения покрытий в барабанах, колоколах и сетчатых приспособлениях;

— изменение интенсивности цвета или потемнение после нагрева с целью обезводороживания и проверки прочности сцепления, снятия изоляции и пропитки;

— единичные черные точки на участках, предназначенных под заливку компаундами, герметиками, клеями;

5). Допускается отсутствие покрытия:

— в порах, местах включений, допускаемых нормативно-технической документацией на литье; на сварных и паяных швах и около них на расстоянии не более 2 мм по одну и другую сторону от шва и во внутренних углах взаимно перпендикулярных плоскостей при условии последующей дополнительной защиты этих мест;

— в местах контакта детали с приспособлением, кроме особых случаев, оговоренных в конструкторской документации.

Нормы контроля гальванических покрытий установлены ГОСТ 9.302-88 «Покрытия металлические и неметаллические неорганические. Методы контроля».

Контрольвнешнего вида покрытия. Требования, предъявляемые к внешнему виду покрытий, обычно определяются соответствующими техническими условиями к изделию. Внешний вид покрытия обычно оценивается осмотром невооружённым глазом. При осмотре выявляются непокрытые места на отдельных участках поверхности, наличие губчатых отложений, пригаров, трещин, тёмных чёрных полос и пятен.

Методы определения толщины гальванических покрытий. Для определения толщины покрытия применяют физические неразрушающие и разрушающие методы и химические методы. Последние во всех вариантах являются разрушающими.

В зависимости от используемого метода в качестве результата получают данные о средней или местной толщине покрытия. Перед определением толщины покрытия (это относится и к контролю пористости, защитных и функциональных свойств покрытий) испытуемую деталь выдерживают для выравнивания её температуры с температурой помещения, в котором проводят контроль, и тщательно обезжиривают этиловым спиртом или пастой из окиси магния, промывают дистиллированной водой и сушат фильтровальной бумагой.

К физическим неразрушающим методам относят магнитные и радиационные методы, весовой метод, оптический метод и метод вихревых токов. Практическое применение получили в основном магнитные методы. Эти методы применяют при условии, что значение шероховатости поверхности Raосновного металла и покрытия меньше толщины покрытия. Наиболее простым среди магнитных методов является магнитоотрывной метод. Действие этого метода основано на изменении зависящей от толщины покрытия силы отрыва магнита или электромагнита от ферромагнитной основы.

К разрушающим физическим методам контроля толщины покрытия относят гравиметрический, аналитический, профилометрический, металлографический и кулонометрический методы. Гравиметрический метод основан на взвешивании заготовки на аналитических весах до и после нанесения покрытия либо до и после растворения покрытия или основного материала в соответствующем растворе. Погрешность измерения этим методом находится в пределах ± 10 %. Аналитический метод предусматривает определение толщины покрытия по массе растворённого металла, которую могут определить химическим анализом раствора.

Металлографический метод. Метод основан на определении толщины покрытия на поперечном шлифе при 500…1000-кратном увеличении с помощью металлографического микроскопа при толщине покрытия менее 20 мкм и 100…200-кратном увеличении для покрытий толщиной более 20 мкм. Этот метод достаточно трудоёмок и используется при арбитражах и структурных исследованиях покрытий.

Химические методы определения толщины покрытия. К методам данной группы относят методы струи, капли и снятия покрытия.

Метод струи основан на растворении покрытия раствором, вытекающим на поверхность заготовки в виде струи. Расчёт толщины покрытия производят по времени, затраченному на снятие покрытия или по объёму раствора, израсходованному на растворение покрытия. Окончание растворения покрытия устанавливают визуально или с помощью прибора, регистрирующего изменение потенциала или тока в момент полного растворения покрытия.

Метод капли основан на растворении покрытия каплями раствора, наносимыми на поверхность и выдерживаемыми на покрытии в течение определённого промежутка времени. Расчёт толщины покрытия производят по числу капель, затрачиваемых на растворение покрытия. Методы струи и капли дают погрешность измерения толщины ± (15-30) %.

Пористость гальванических покрытий, как правило, контролируется периодически для оценки качества подготовки и точности режима процесса электроосаждения. Для определения пористости применяют метод паст и метод наложения фильтровальной бумаги.

Метод паст основан на химическом взаимодействии основного металла в местах пор и других несплошностей покрытий с веществами, входящими в состав пасты. В результате такого взаимодействия образуются окрашенные соединения, по которым и выявляются поры. Метод применим для определения пористости металлических покрытий на стали, алюминии, цинке, меди и их сплавах, а также нахождения степени пористости неорганических покрытий на алюминии и его сплавах.

Метод наложения фильтровальной бумаги основан на том же принципе взаимодействия основного металла и веществ фильтровальной бумаги, пропитанной специальными растворами. После снятия бумаги с отпечатками пор её просушивают и определяют число пор, приходящихся на единицу площади поверхности, на каждом участке покрытия. Метод может быть применён для определения пористости катодных покрытий на стали, меди и медных сплавах.

Определение прочности сцепления покрытия с основным металлом. Методы контроля этой группы основаны на различии физико-механических свойств покрытия и основного металла. В данной группе методов контроля используют как качественные, так и количественные методы.

К качественным методам относят методы полирования, крацевания, нанесения сетки царапин, изгиба, нагрева, метод навивки (для контроля покрытий на проволоке). В группе количественных методов выделяют методы опиловки, отрыва полоски и некоторые другие. Количественные методы требуют изготовления образцов, применения специального оборудования и оснастки.

При контроле методом полирования заготовку с покрытием полируют в течение 15…60 секунд с помощью хромовой, крокусной или другой пасты при окружной скорости круга 20…30 м/с. Прочность сцепления считается достаточной, если на поверхности покрытия не образуется вздутий и не происходит отслаивание покрытия. Используют данный метод при толщине покрытия до 30 мкм.

Метод крацевания характеризуется тем, что покрытие толщиной до 20 мкм обрабатывают в течение 15…60 секунд с помощью стальных или латунных щёток при определённом режиме обработки. Отсутствие вздутий на поверхности или отслаивания свидетельствует о достаточной прочности сцепления.

Для контроля прочности сцепления покрытия с основным металлом методом нанесения сетки царапин на поверхности покрытия стальным остриём наносят четыре – шесть параллельных линий глубиной до основного металла и столько же линий, перпендикулярно им. При этом не должно происходить отслаивания покрытия.

Для испытания прочности покрытий на листовых материалах используют метод изгиба. Заготовку при испытании изгибают под углом 90 о в обе стороны до излома. В месте излома не должно наблюдаться отслаивание покрытия.

Метод нагрева. Для контроля прочности сцепления заготовку нагревают в течение 30…60 минут и охлаждают на воздухе. После этого на поверхности заготовки не должно наблюдаться вздутия или отслаивания покрытия. Температуру нагрева выбирают в зависимости от марки основного металла в границах от 120 о С (для магния и его сплавов) до 355 о С (для сталей и чугунов).

Оценку прочности сцепления основы с покрытием разрушающим методом контроля выполняют методом опиловки. Его используют для покрытий толщиной более 5 мкм. Контроль проводят на образцах, вырезанных из детали, перпендикулярно к поверхности покрытия. Образец зажимают в тисках и опиливают по срезу напильником с мелкой насечкой. Опиловку производят в направлении от основного металла к покрытию под углом 45 о . После контроля не должно быть отслаивания покрытия.

При проверке прочности сцепления покрытия с основой применяют и другие методы контроля, например, метод отрыва покрытия от поверхности заготовки. В основу этого метода положено измерение силы отрыва покрытия 2, нанесённого на торец цилиндрического образца 1 (рис. 4.10,а).

Рис. 4.10. Этапы контроля прочности сцепления покрытия с основой методом отрыва покрытия

Образец с нанесённым покрытием подвергается механической обработке для создания площадки сцепления, определяемой наружным D и внутренним d диаметрами (рис. 4.10, б). С помощью механического устройства или гидравлического пресса создаётся постепенно возрастающее усилие на внутреннюю поверхность покрытия, параллельно оси образца. При достижении усилием значения Р происходит отрыв покрытия от основы (рис. 4.10, в). Прочность сцепления s (Па) покрытия с основой рассчитывают по формуле

s = Р/S = , (4.5)

где Р — усилие отрыва, Н; S — площадь поверхности отрыва покрытия от основного металла, м 2 .

Контроль покрытия на наличие внутренних напряжений. В соответствии с ГОСТ 9.302-88 в основе метода определения внутренних напряжений в металлических электрохимических покрытиях лежит изменение длины образца при осаждении покрытия и вычисление на основе полученных данных внутренних напряжений первого рода.

Контроль проводят в электролитических ваннах на плоских образцах размером (250 ´ 110 ´ 0,5‑0,1) мм или на проволочных образцах (при контроле покрытия пружин). Перед испытанием образец обезжиривают, активируют его поверхность в растворе серной кислоты и промывают в проточной воде. К образцу прикладывают растягивающее усилие, соответствующее напряжению 4. 10 МПа, и защищают покрытием органического стекла все поверхности, не подлежащие покрытию.

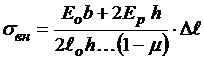

Подготовленный таким образом образец погружают в электролит и включают электрический ток. Нанесение покрытия производится с двух сторон образца. В процессе нанесения покрытия в связи с возникновением внутренних напряжений образец изменяет свою длину. Если заранее известна скорость осаждения покрытия, то изменение длины образца отсчитывают после достижения заданных толщин покрытия, например, 2, 3, 5, 10 мкм и т. д. Если скорость осаждения покрытия неизвестна, то изменение длины образца отсчитывают в зависимости от продолжительности осаждения покрытия через определённые промежутки времени. Затем по полученным данным определяют скорость осаждения покрытия по средней толщине покрытия или по разнице массы образца до и после покрытия. После этого строят график зависимости изменения длины образца от продолжительности процесса, проводят его математическую обработку и на основе полученной зависимости определяют внутренние напряжения sвнв МПа для плоского образца по формуле

, (4.6)

где Ео — модуль упругости при растяжении металла образца, МПа; Ер — модуль упругости при растяжении материала покрытия, МПа; b— толщина образца, мм; h — толщина покрытия, мм; lо — длина покрывающейся части образца, мм; Dl — укорочение или удлинение образца при заданной толщине покрытия, мм; m— коэффициент Пуассона.

Если при осаждении покрытия образец укорачивается, то в покрытии возникают напряжения растяжения. Если образец удлиняется, в покрытии возникают напряжения сжатия. Соответственно этому результаты по формулам обозначают знаком «+» или «‑».

Для измерения внутренних напряжений применяют и другие методы, в основе которых лежат измерения величины деформации катода — образца, возникающей в процессе нанесения на него покрытия. Наиболее широкое распространение получил метод изгиба тонкого плоского катода. При реализации этого метода одну сторону катода — образца изолируют непроводящим химически стойким лаком. Металл осаждают на вторую сторону катода, что приводит к деформации — изгибу пластины под действием внутренних напряжений.

Измерения производят в электрохимической ячейке. У торцовых стенок ячейки размещают анод и катод в виде пластинок толщиной 0,1…0,3 мм, перекрывающих всё сечение электролита, чтобы обеспечить равномерное распределение тока. Верхний конец катода (вне электролита) жёстко закрепляется в неподвижном контактном устройстве. Нижний конец катода может перемещаться.

При электролизе ведут наблюдение за смещением конца катода с помощью измерительного микроскопа. Величину внутренних напряжений определяют по формуле

, (4.7)

где sвн — внутреннее напряжение в покрытии, МПа; Е — модуль упругости металла катода, МПа; b1 — толщина катода, мм; b2 — толщина покрытия, мм; l — длина рабочей части катода, мм; Dl — смещение конца катода, мм.

Измерение деформации катода может производиться также с помощью проволочных тензодатчиков, наклеиваемых на нерабочую сторону катода. Деформация катода, возникающая под влиянием внутренних напряжений осаждаемого при электролизе покрытия, изменяет электрическое сопротивление тензодатчиков. Эти изменения регистрируются с помощью электрических мостов тензометрических схем. Показания приборов затем пересчитывают на величину внутренних напряжений.

Обозначения покрытий

Покрытия на чертежах обозначают с помощью ряда символов в соответствии с ГОСТ 9306–85 «Покрытия металлические и неметаллические неорганические. Обозначения». Эти символы отражают структуру итехнологию получения покрытия. В них указывают следующие данные:

— способ обработки материала основы;

— способ получения основного покрытия;

— материал основного покрытия и отдельных слоёв для многослойных покрытий;

— минимальную толщину покрытия (толщину покрытия менее 1 мкм без особой необходимости не указывают);

— электролит, из которого получают покрытие;

— функциональные и декоративные свойства покрытия;

— вид дополнительной обработки покрытия.

Перечень характеристик, указываемых в обозначении покрытия, может варьироваться в зависимости от типа и назначения покрытия.

Например, покрытие кадмием толщиной 3 мкм с подслоем никеля толщиной 9 мкм и последующей термообработкой и хроматированием химическим методом нанесения покрытий обозначают следующим образом: Н9. КдЗ. т. хр.

Примеры обозначений наиболее распространённых гальванических покрытий и области их рационального применения приведены в таблице 4.5.

Примеры некоторых химических и гальванических покрытий и области их применения

| Вид покрытия и примеры обозначения | Характеристика покрытия | Примеры применения |

| Хим. Окс. прм | Химическое окисное с промасливанием (чёрное, блестящее) | Стальные детали, работающие в масле, или в условиях сухой атмосферы. Покрытие декоративное, имеет невысокие защитные свойства. |

| Ан. Окс. хром | Анодно-окисное с хроматированием (обработкой хромовым ангидридом) | Детали из алюминиевых сплавов. Покрытие обладает защитными и декоративными свойствами. |

| Хмол15 | Хромовое, молочное, толщиной 15 мкм | Поверхности деталей, работающих на трение. |

| Х6.тв | Хромовое, толщиной 6 мкм, твёрдое | Покрытие имеет декоративные свойства. |

| Хим. Фос. прм | Химическое фосфатное с пропиткой маслом (чёрное) | Стальные детали, подлежащие окраске, заготовки перед волочением, накатыванием резьбы (для снижения трения), работающие в масле. |

| М24.Нд15.Х6.б | Трёхслойное: медь 24 мкм, никель двухслойный 15 мкм, хром 6мкм, блестящее | Стальные детали, работающие в агрессивной атмосфере, покрытие имеет высокие декоративные свойства. |

| Н12.б | Никелевое, толщиной 12 мкм, блестящее | Слесарно-монтажный инструмент. |

| Кд21.хр | Кадмиевое, толщиной 21 мкм, с хроматированием (толщина слоя менее 1 мкм) | Стальные детали, работающие в условиях влажной атмосферы, тропического климата. |

| О15 | Оловянное, толщиной 15 мкм | Стальные тонкие листы для консервной тары (белая жесть), детали подвергаемые пайке. |

| М6 | Медное, толщиной 6 мкм | Детали, подвергаемые пайке. В основном, покрытие медью используется в качестве подслоя при покрытии никелем, хромом. |

| М6.О3 | Оловянное с подслоем меди | Детали, подвергаемые пайке. |

| Ц12.хр | Цинковое толщиной 12 мкм с хроматированием | Детали машин, работающие в сухих условиях (пружины, метизы); стальные листы (оцинкованное железо) для использования в атмосферных условиях умеренного климата. |

Дата добавления: 2018-04-04 ; просмотров: 3708 ; Мы поможем в написании вашей работы!

Источник: studopedia.net