Нарезание резьбы на универсальном токарном станке распространенная операция, особо в ремонтных подразделениях. Наличие ходового винта, большой диапазон подач позволяют перекрывать основные потребности без переналадок и специального инструмента – достаточно нескольких резьбовых резцов. Возможность механизированного нарезания ручными, машинными метчиками, лерками – упрощает настройку, ускоряет процесс при сохранении приемлемого качества крепежа.

Типы и свойства резцов

Классификация

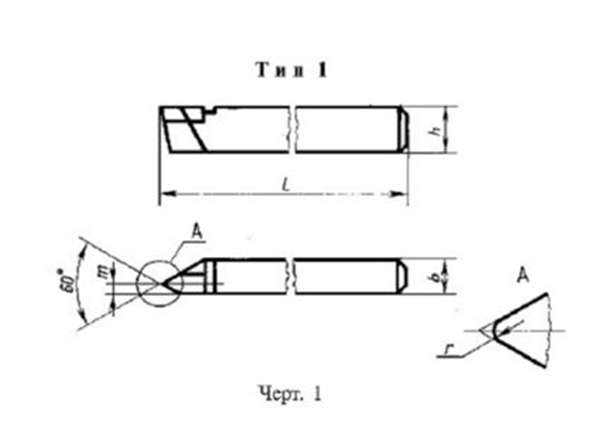

На практике применяются резцы для наружной и внутренней резьбы с державкой прямоугольного сечения. Реже встречаются дисковые, призматические, затачиваемые по передней поверхности. Рабочий профиль у всех соответствует размерам винтовой канавки. По направлению нарезаемой спирали выпускают левые и правые.

Различают цельные и сборные инструменты. Первые, преимущественно изготовлены из быстрорежущей стали, небольшого сечения или дисковые. Основная масса оснащается режущими пластинами, закреплёнными пайкой тугоплавким припоем или механическим способом, допускающим замену при износе.

Как резать резьбы на ТВ — 4

Резцы резьбовые: наружный (черт. 1), внутренний (черт. 2)

Материалы

Для изготовления режущей части служат:

- быстрорежущие стали,

- твёрдые сплавы,

- минералокерамика,

- сверхтвердые инструментальные материалы (СТМ).

Первые применяются для резьбонарезания сталей, сплавов цветных металлов, пластиков. Отличаются высокой прочностью, теплопроводностью, но пониженной, по сравнению с остальными, твердостью, красностойкостью, износостойкостью, ограничивающими скорость резания.

Наибольшую долю применяемых резьбовых резцов составляют оснащенные твёрдосплавными пластинами. Обусловлено это высокой стойкостью, твердостью, достаточной прочностью и жесткостью, приемлемой стоимостью. Производительность обработки выше, чем рапидом, в 2-3 раза. Широкая номенклатура позволяет подобрать оптимальную марку для обработки в большинстве случаев.

Керамика относительно дешевая, довольно хрупкая, используется для обработки резьбы мелкого шага стальных и чугунных деталей, при жесткой системе СПИД, с ограниченными съемами припуска за проход.

СТМ на основе поликристаллического алмаза (ПКА) или кубического нитрида бора (КНБ) чрезвычайно твердые, теплостойкие, но дорогостоящие. Незаменимы для точных работ по труднообрабатываемым материалам. ПКА используют для нарезания меди, алюминия, карбида вольфрама. КНБ работают по закаленным сталям, упрочненным чугунам. Успешное применение требует высокой жесткости и плавности хода оборудования.

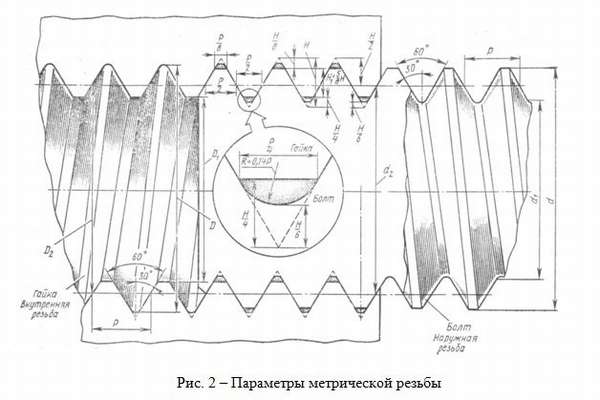

Расшифровка написания резьб

Нормативные документы: ГОСТ, ОСТ, МН на конкретный тип содержат образцы условной записи.

Графические материалы оформляют, руководствуясь указаниями ГОСТ 2.311-68 «Изображение резьбы».

К прочтению: Что такое гибкий камень и как его изготовить самостоятельно?

Типовая структура обозначения содержит:

- буквенную часть, определяющую тип,

- цифры, соответствующие номинальному размеру в миллиметрах или дюймах,

- шаг (мм) указывается только мелкий, после знака «×»,

- у многозаходных вместо предыдущего пункта приводят ход (мм), затем шаг в скобках,

- направление: правое – по умолчанию, левое – обозначают LH,

- поле допуска или класс точности,

- длину свинчивания, отличную от нормальной.

Пример 1: М16×1,5LH–6H. Расшифровка:

- М – метрическая цилиндрическая,

- 16 – номинальный диаметр, мм,

- 1,5 – мелкий шаг, мм,

- LH – левая,

- 6Н – поле допуска, где 6 – степень точности, H – основное отклонение. Прописные буквы применяются для внутренней (гаек), следовательно, резьба в отверстии.

Длина свинчивания не указана, значит – нормальная.

- G – трубная цилиндрическая,

- 1/2 – размер резьбы, дюймов, соответствует внутреннему диаметру трубы,

- А – класс точности.

Варианты обозначений проиллюстрированы ниже.

Инструменты для нарезки резьбы

Нарезание резьбы с использованием токарного оборудования

Формообразование на станке осуществляется методом копирования рабочего профиля инструмента на деталь по винтовой линии. Поступательное перемещение сообщается резцу, метчику, плашке, гребенке. В сочетании с вращением заготовки получается винтовое движение, инструментальная поверхность совпадает с нарезаемой.

Как правило, нарезание малых партий крепежа, фитингов до М36 производят метчиками, лерками. Крупные заказы выгоднее изготовлять на специализированных автоматах. Резьбы большого диаметра, ходовые, силовые, точные обрабатывают резцами на универсальных токарных, когда не располагают моделями с ЧПУ или программа выпуска недостаточна.

Нарезание внутренней и наружной резьбы резцом

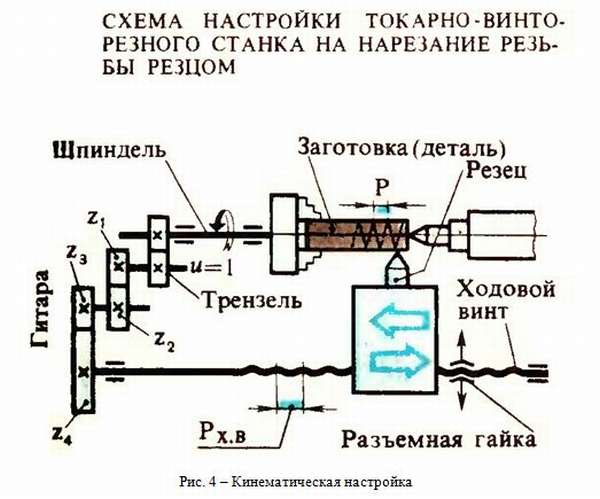

Резьбы с высокой соосностью к другим поверхностям, передающие движение, усилие выполняют резцом. Вращение шпинделя связывают кинематически с ходовым винтом, перемещающим суппорт с резцедержателем.

Общий порядок действий включает:

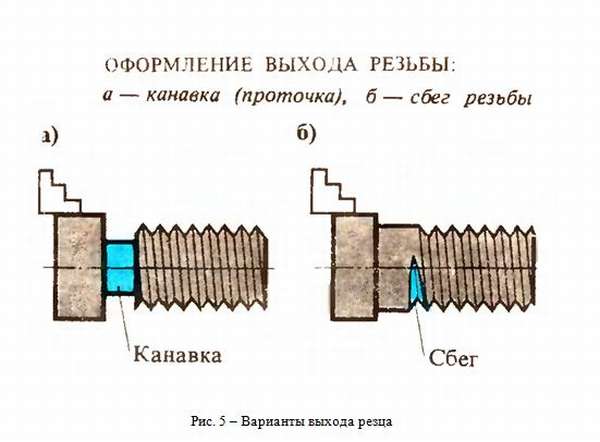

- Проточку поверхности по длине нарезания, с образованием канавки для выхода инструмента.

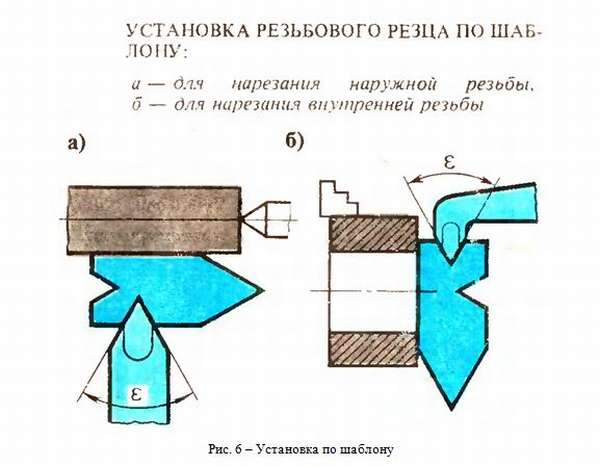

- Выбор, при необходимости: заточку, доводку резца с проверкой по угловым шаблонам.

- Установку режимов на станке, настройку гитары на шаг, не обеспечиваемый коробкой.

Перемещение резца за оборот заготовки равняется шагу Р или ходу Н для многозаходных.

- Установку резца по шаблону.

- Нарезание за выбранное по справочнику количество проходов.

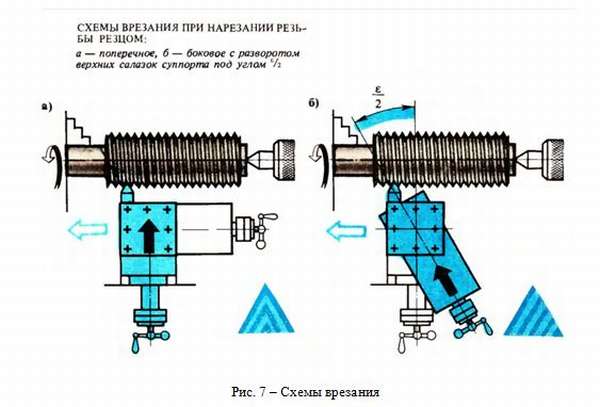

Резьбонарезание партии деталей разделяют на черновое, чистовое. Для последнего инструмент тщательно затачивают. Резьбы шагом свыше 2 мм получают боковым врезанием. Левую винтовую канавку получают, переключив трензель, чтобы ходовой винт вращался в противоположную шпинделю сторону. Суппорт с резцом перемещаются слева на право.

К прочтению: Изготовление станка, предназначенного для гибки профильных труб

Средние скорости при резьбонарезании стали составляют 20 – 35 м/мин быстрорежущим инструментом, 100 – 150 м/мин – твердосплавным. Чистовые хода производят при увеличенной на 50 – 100% скорости. Внутренние резьбы обрабатывают на сниженных на 30% режимах.

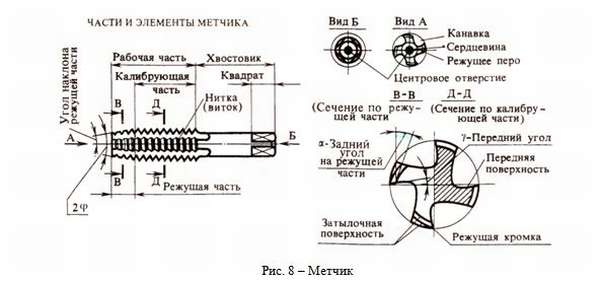

Использование метчиков

Распространенная марка Р6М5 позволяет нарезать заготовки твердостью до 240 НВ, метчики из инструментальных легированных сталей применяют для «сырых» деталей. Твердосплавные используют редко, так как кромки выкрашиваются от перекосов, несоосности, увеличивающих изгибающие нагрузки.

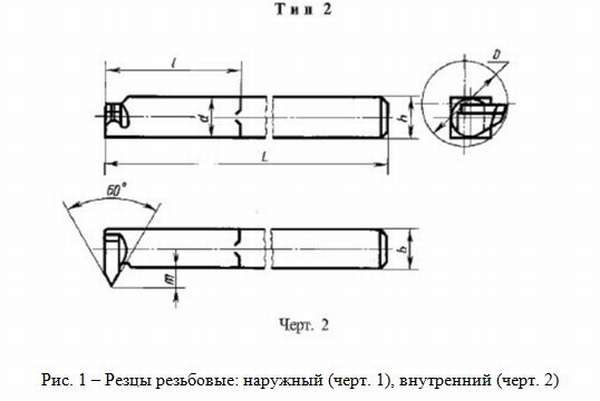

Диапазон типичных размеров ограничен М36 – 42, G2. Большие диаметры крупного шага обрабатывают комплектом из 2, лучше 3-х метчиков. Отверстие растачивают несколько больше внутреннего диаметра гайки D1 (cм. Рис. 2), с учетом выпучивания металла из канавки.

При сверлении учитывают разбивку. Рекомендуемые значения приведены в справочниках.

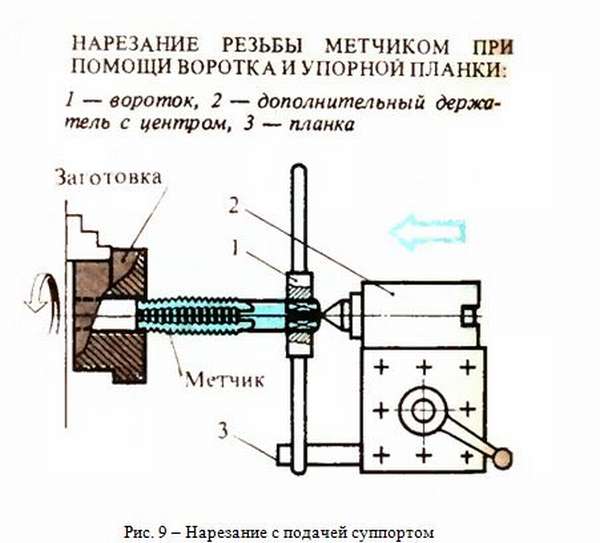

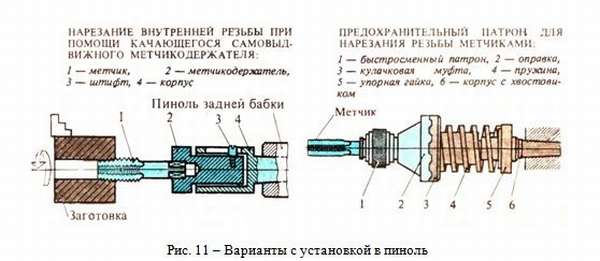

Существуют несколько способов обработки:

- Зачастую гайки менее М12 нарезают, удерживая вороток руками. Строго говоря, прием – нарушение ТБ, может привести к травме. В начале завинчивания поджимают метчик центром задней бабки для направления, далее происходит самозатягивание. Останавливают, вывинчивают на реверсе.

- Метчик устанавливают в вороток, упирают в планку, закрепленную в резцедержателе, подпирают центровой державкой или задним центром. Включают малые обороты, нарезают на самозатягивании. Для устранения биения витков рекомендуется поджимать метчик до завинчивания на половину рабочей длины, плавно выдвигая пиноль.

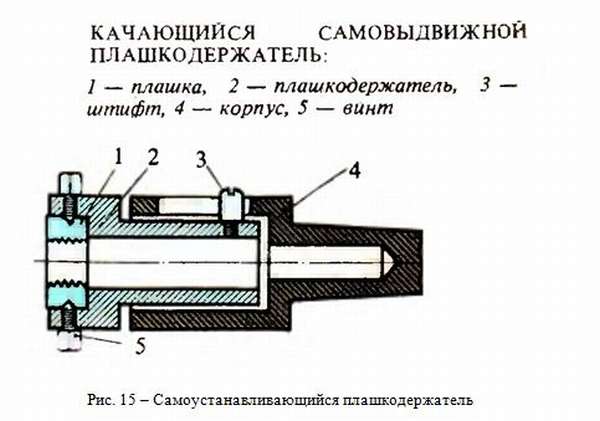

- Применяют качающийся самовыдвижной метчикодержатель.

- Крупные диаметры получают с подачей суппорта по ходовому винту, коробку настраивают на соответствующий шаг. Метчик вставляют в оправку, зажатую в резцедержателе.

Предохранительный патрон, устанавливаемый в пиноль, исключает поломку метчика при достижении дна глухого отверстия. Ускоряет выполнение серийных операций. Метчики с шахматным расположением зуба оптимальны для вязких нержавеющих, жаропрочных сплавов. Рекомендуемые скорости резания для стали 3 – 15 м/мин, для бронзы, чугуна 4 – 22 м/мин, работают с охлаждением. Для левых гаек используют инструменты с левой нарезкой, вращение противоположное, остальное – аналогично.

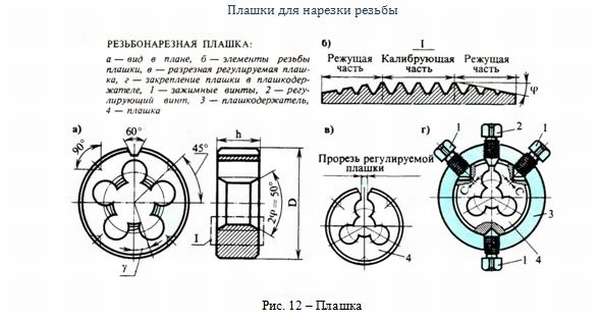

Плашки для нарезки резьбы

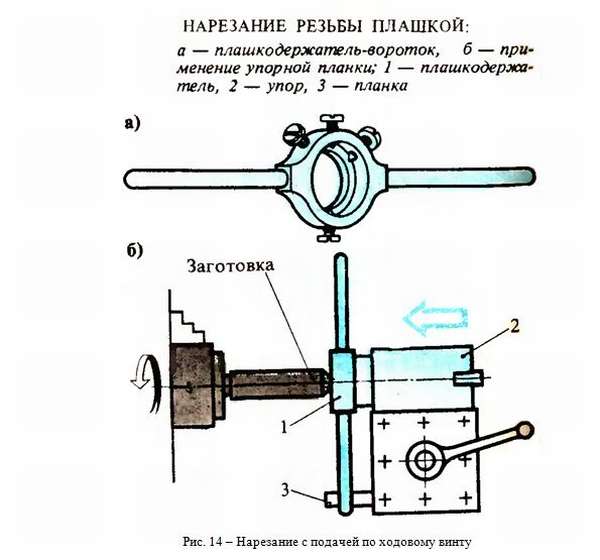

Варианты обработки аналогичны рассмотренным для метчиков:

- Без включения подачи, самонавинчиванием от вращения патрона. При нарезке мелких винтов плашкодержатель удерживают руками (потенциально опасно) или опирают на зажатую державку. На первых витках держатель поджимают грибковым центром, затем –нарезка на самозатягивании. По окончании реверсируют, свинчивая лерку.

- Нарезание подачей суппортом, с опиранием ворота на резцедержку. Перемещение за оборот шпинделя равна шагу. Часто первые нескольких ниток нарезают вручную при выключенном станке.

К прочтению: Особенности переработки пластика

- Применение оснастки, устанавливаемой в пиноль – более совершенный, безопасный метод.

Крупные типоразмеры обрабатывают, предварительно прорезав канавку на половину глубины резцом. Диаметры стержней меньше номинала на величину подъема.

Скорости резания 2 – 4 м/мин для черных металлов и до 10 м/мин – цветных. Для стали СОЖ: эмульсия, минеральное масло, сульфофрезол. Чугун обрабатывают с керосином или на сухую. Чистую поверхность получают, смазывая стержень салом.

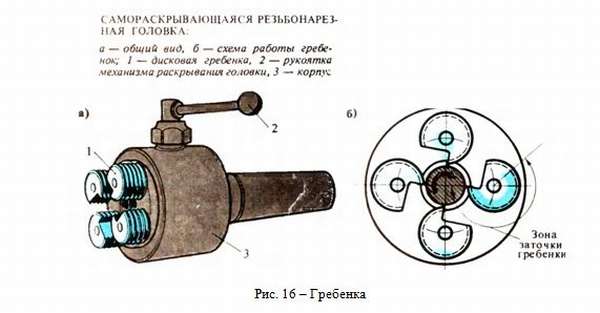

Использование резьбонарезных головок

Резьбонарезные головки служат для высокопроизводительной обработки. Посредством конического хвостовика корпус устанавливается в задней бабке. Врезание осуществляют, выдвигая пиноль, вращая маховик, дальнейшая подача – самозатягиванием. По окончанию прохода гребенки без свинчивания радиально разводят поворотом рукоятки. Скорость резания достигает 20 м/мин.

Правила нарезки

Качество профиля зависит от множества факторов:

- Погрешности заготовки. Занижение или завышение диаметра стержня и отверстия соответственно причина неполной высоты витков. Разновысотность по длине – следствие конусности исходной поверхности.

- Рваная поверхность получается при затупившемся инструменте, высокой скорости, неверно выбранной смазке.

- Усадка гайки по среднему диаметру характерна при аналогичном износе метчика.

- Растяжка витков происходит от подтормаживания самовыдвижной оправки.

- Разбивка гайки по среднему диаметру возможна от большого переднего угла, способствующего отжиму перьев метчика.

Во избежание указанного необходимо:

- Грамотно выбрать оснастку и методику нарезания.

- Подготовить заготовку согласно технологической документации или указаний справочных таблиц.

- Правильно подобрать режимы резания и СОЖ.

- Настроить станок на обработку, при необходимости рассчитать и собрать гитару.

- Заточку, установку резца контролировать по шаблону.

- Проверить первые готовые детали, произвести поднастройку, периодически повторять контроль в дальнейшем.

- Следить за исправностью приспособлений, своевременно подтачивать инструменты.

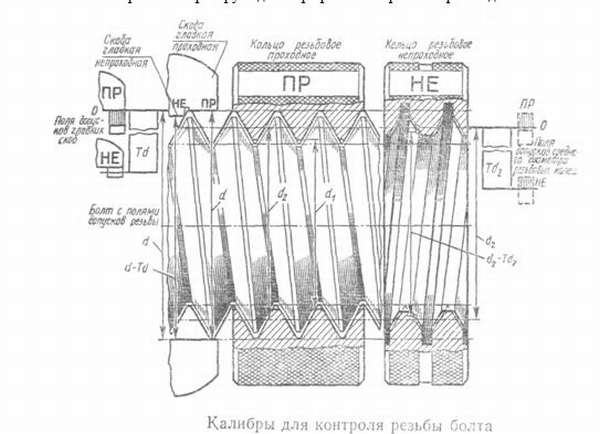

Контроль качества резьбы

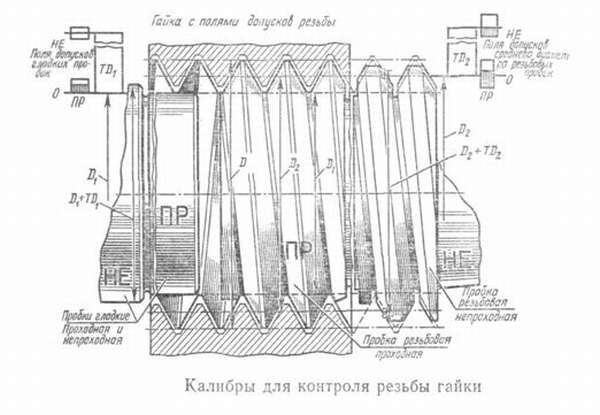

Обеспечение требуемых служебных характеристик соединения определяется соответствием действительных значений: наружного, внутреннего, среднего диаметров, половины угла профиля, шага. Проверки выполняются: - Калибрами. Контролируют диаметры резьбы в серийном производстве.

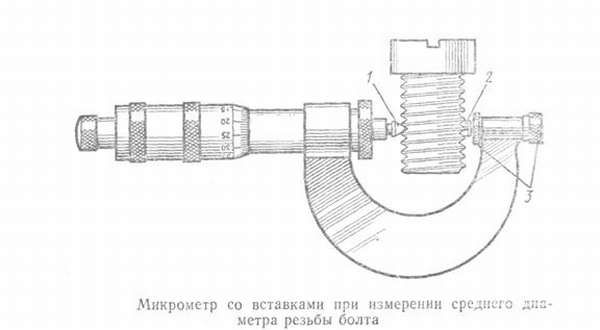

- Шагомерами (резьбовыми шаблонами), микрометрами со сменными вставками. Первыми проверяют на просвет P и α/2, вторые комплектуются набором сменных вставок под разные номиналы, предназначены для замера среднего диаметра болтов. Применяются в мелкосерийных цехах, измерения не точные.

- Точное измерение среднего диаметра винта выполняют, используя три проволочки, микрометр или оптиметр. Погрешность последнего до 2 мкм.

- Особо ответственные детали проверяют с помощью инструментальных микроскопов, позволяющих надежно определять диаметры, шаг, углы.

Источник: xn—-ntbhhmr6g.xn--p1ai

Тв 4 какую резьбу может резать

Нарезание резьбы прямоугольного и трапецеидального профиля имеет ряд особенностей в сравнении с нарезанием резьбы треугольного профиля. Прямоугольные и трапецеидальные резьбы часто бывают многозаходными (с числом заходов 2, 3 и более), поэтому угол подъема винтовой линии этих резьб может значительно превышать угол подъема винтовой линии треугольной резьбы и достигает μ>40 градусов.

Резьбы прямоугольного и трапецеидального профиля нарезают стержневыми резцами, профиль которых должен соответствовать профилю, образующемуся при пересечении винтовой поверхности резьбы с передней поверхностью резца. Главную режущую кромку выполняют параллельно оси нарезаемой резьбы, передний угол резца μ=0, а задний α=6-8 градусов. Для обеспечения нормальных условий резания необходимо, чтобы действительный задний угол был не менее 3 градусов. При нарезании правой резьбы задний угол у левой режущей кромки резца должен быть на 2 градуса больше угла подъема винтовой линии резьбы, а задний угол у правой режущей кромки — около 3 градусов; при нарезании левой резьбы значения этих углов изменяются на противоположные.

Наибольшее распространение получили два способа установки резца при нарезании резьбы с углом подъема винтовой линии μ>4 градусов (рисунок слева). При первом способе главную режущую кромку устанавливают параллельно оси детали, рисунок — а), что позволяет нарезать резьбу, профиль которой совпадает с профилем резца.

Недостатком этого способа являются неодинаковые условия работы боковых режущих кромок резца. Угол резания у правой боковой кромки больше 90 градусов (-γn), что ухудшает условия резания этой кромкой. Для устранения этого недостатка на передней поверхности вдоль режущей кромки выполняют канавку рисунок — б).

Однако при этом ослабляется сечение режущей кромки и снижается ее стойкость. Кроме того, с увеличением угла подъема винтовой линии нагрузка на резец возрастает и он начинает отклоняться влево и вниз, что может привести к подрезанию профиля резьбы.

При втором способе рисунок — в) главную режущую кромку резца устанавливают перпендикулярно винтовой линии, т. е. боковым поверхностям резьбовой канавки. В этом случае обе боковые режущие кромки находятся в одинаковых и более благоприятных условиях работы. Недостатком этого способа является искажение профиля резьбы, которое тем больше, чем больше угол подъема винтовой линии.

Учитывая достоинства и недостатки каждого способа, второй способ установки резца используют при черновых проходах для снятия больших припусков. При нарезании резьб с шагом 3-4 мм, а также при выполнении чистовых проходов (снимаемый припуск 0,2-0,03 мм) применяют первый способ установки резца. Главную режущую кромку устанавливают точно на линии центров станка с помощью шаблона.

Для точной установки головки резца применяют специальную державку (рисунок ниже). Головка 3 резца может перемещаться Относительно корпуса 4. Фиксируют головку в нужном положении (по риске А относительно шкалы В) винтом 6, который навинчивают на стержень 5 головки по резьбе с крупным шагом и ввинчивают в корпус 4 по резьбе с мелким шагом. Такое устройство позволяет надежно закреплять головку 3 в нужном положении. Резец 1 крепят в головке винтом 2. Иногда головку резца выполняют с прорезью, которая позволяет резцу незначительно отжиматься, что повышает качество обработанной поверхности.

Трапецеидальные резьбы с шагом более 3-4 мм нарезают двумя способами. Первый способ: канавочным резцом, ширина которого на 0,1-0,2 мм меньше ширины профиля резьбы, прорезают винтовую канавку с внутренним диаметром, равным внутреннему диаметру нарезаемой резьбы; затем винтовой канавке придается форма трапеции (правым и левым резцом), ширина основания которой по наружному диаметру резьбы на 0,3-0,4 мм меньше требуемой; окончательную обработку боковых поверхностей резьбы производят резцом с полным профилем. Второй способ: трапецеидальным резцом прорезают профильную канавку, ширина которой по среднему диаметру резьбы на 0,3-0,4 мм меньше требуемой; затем эту канавку прорезают резцом на глубину до воображаемой поверхности внутреннего диаметра резьбы; окончательную обработку боковых поверхностей резьбы производят резцом с полным профилем (рисунок слева).

Винтовые канавки многозаходных резьб обрабатывают способами, применяемыми при нарезании однозаходных резьб соответствующего профиля. Точность деления винтовых канавок в соответствии с числом заходов при нарезании многозаходных резьб обеспечивается различными методами.

При нарезании резьбы на валиках, устанавливаемых в центрах, применяют поводковый патрон с вырезами для нарезания двух-, трех- и четырехзаходной резьб, рисунок справа — а) или градуированный патрон, рисунок справа — б), на поводковой части 1 которого нанесены деления. Поводковая часть поворачивается относительно корпуса 2 на 180 градусов при двухзаходной, на 120 при трехзаходной и на 90 при четырехзаходной резьбе (т. е. угол поворота δ=360/z, где z — число заходов) и фиксируется в нужном положении гайками 3 и 4. Для перехода от одной винтовой канавки к другой в соответствии с числом заходов используют верхний суппорт станка, направляющие которого устанавливают параллельно оси детали. После нарезания первой винтовой канавки резец отводят от детали и перемещают его вдоль детали на шаг резьбы. Для определения величины перемещения используют лимб винта верхних салазок суппорта, набор мерных плиток и др. Для нарезания многозаходной резьбы применяют также резцовые блоки, в которых резцы устанавливают вершинами на одном уровне и с шагом, равным шагу нарезаемой резьбы.

Источник: turnercraft.ru

Питчевая резьба размеры таблица

Параметры современной резьбы задаются различными единицами измерений. Это могут быть общеизвестные единицы: миллиметры, применяемые в метрической резьбе, дюймы, или специфические — модули и питчи. К специфическим видам относится резьба питчевая. В качестве единицы измерения параметров используется так называемый питч.

Чтобы понять, что такое питчевая резьба необходимо эту единицу измерение привести к общепринятым единицам. Для этого необходимо число питчей, указанных на резьбе, умножить на известное ещё со школы число π (пи). Наиболее часто встречается такая резьба в документации на станки и оборудование, в которых используются червячные передачи.

Основные параметры и сферы применения

К параметрам, определяющим характеристики питчевой резьбы, относятся:

- профиль витка (его геометрическая форма и угол наклона);

- шаг резьбы (расстояние между одноимёнными точками);

- размеры трёх основных окружностей (средней, внутренней и наружной);

- ход резьбы и её срез.

Каждый из параметров имеет свои системы обозначений. Отличительной особенностью является единица измерения шага. Например, модульная резьба имеет обозначение, называемое модулем. У питчевой системы он измеряется в питчах. Например, шаг равный два питча соответствует 6,28 дециметрам. Питч равен отношению числа зубьев нарезаемого колеса к его диаметру.

Для систематизации существующих размеров и пересчёта в наиболее понятные системы применяется специальная таблица.

Оба типа резьбы (модульная и питчевая) имеет несколько видов профилей витков:

- в форме архимедовой спирали;

- эвольвенты (кривой второго порядка, каждая точка которой является касательной к заданной окружности);

- трапециевидной формы.

Размеры витков зависят от области применения резьбы.

Каждый из диаметров определяется как диаметр воображаемого цилиндра. Например, средний диаметр определяется для цилиндра, радиус которого составляет половину расстояния от верхней точки резьбы до её нижней точки (впадины). Основная единица обозначения для таких видов соединений является дюйм. Измерить основные параметры можно стандартным мерительным инструментом.

Модульная и питчевая резьбы применяются в различных агрегатах, где необходимо обеспечить передачу движения. К ним относятся червячные и червячно-зубчатые передачи. Они применяются:

- в механических домкратах;

- прессах;

- подъёмниках;

- эктрудерах.

Этот тип обеспечивает надёжное зацепление на червяке зубьев шестерёнки. Этого добиваются благодаря установке профиля шага в 40 градусов для питчевых соединений.В метрической резьбе он равен 60 градусам. В некоторых установках, например, экструдерах применяется питчевая резьба. Её особенностью является использование переменного шага.

Модульная система.

Модульная система принята в странах с метрической системой мер; единица длины в модульной системе — миллиметр. В этой системе нормировано отношение шага по делительной окружности к π, которое называется модулем и равно: Модуль равен отношению шага к числу π.

Все элементы нормального зубчатого колеса в этой системе прямо пропорциональны модулю. В таблице приведены размеры зубьев нормального не корриогировнного колеса в зависимости от модуля.

В СССР стандарт ОСТ 1597 регламентирует следующий ряд модулей (в мм): 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; I; 1,25; 1,5; 1,75; 2; 2,25; 2,5; (2,75); 3; (3,25); 3,5; (3,75); 4; (4,25); 4,5; 5; 5,5; 6; 6,5; 7; 8; 9; 10; 11; 12; 13; 14; 15; 16; 18; 20; 22; 24; 26; 28; 30; 33; 36; 39; 42; 45; 50. Данный ряд модулей распространяется на все виды зубчатых колес: цилиндрические, конические, червячные и косозубые, для последних — по нормальному шагу, т. е. M = Mn.

Модули, стоящие в скобках, по возможности рекомендуется не применять. Если требуются модули выше 50 мм, то их следует брать кратными пяти. В довоенной Германии значения модулей были нормализованы стандартом ОЖ780, который регламентирует ряд модулей в пределах 0,3 — 75 мм включительно. Стандартные значения модуля по БМ 780 (в мм). 0,3; (0,35); 0,4; (0,45); 0,5; (0,55); 0,6; «(0,65); 0,7; 0,8; 0,9; 1; 1,25; 1,5; 1,75; 2; 2,25; 2,5; 2,75; 3; 3,25; 3,5, 3,75; 4; 4,5; 5; 5,5; 6; 6,5; 7; 8; 9; 10; 11; 12; 13; 14; 15; 16; 18; 20; 22; 24; 27; 30; 33; 36; 39; 42; 45; 50; 55; 60; 65; 70; 75.

Технология нарезки

Нарезание модульной и питчевой формы производится на металлорежущих станках следующими способами:

- резцом на токарно-винторезных станках;

- модульной фрезой на фрезерных станках;

- специальными пальцевыми фрезами.

Первый способ питчевой нарезки обеспечивает высокую точность, но обладает низкой производительностью. С его помощью нарезается питчевая резьба на червячных валах, требующих высокие показатели точности передачи движения.Этот метод применяется на предприятиях с индивидуальным или мелкосерийным производством.

Второй и третий способы считаются более производительными.Фрезу устанавливают так, чтобы её ось вращения пересекала продольную ось вала заготовки строго под углом в 90 градусов. Для обеспечения высокого качества резьбы (модульной или питчевой) производят несколько проходов. Наиболее удобными для нарезания питчевого соединения считаются станки, оснащённые двухваловыми механизмами подачи или так называемые нортоновские коробки передач.

Перед нарезанием производят настройку станка на основании данных специальных таблиц, в которых указаны значения питчей. С их помощью устанавливают необходимый набор зубчатых колёс на винторезную гитару с заданными передаточными числами.

Пальцевые фрезы применяются для нарезания питчевых соединений на изделиях, обладающих крупными габаритами. Для реализации питчевой нарезки устанавливают специальные фрезерные головки, обладающие индивидуальным приводом фрезы. Первый проход осуществляется прорезной пальцевой фрезой прямоточного профиля, с углом профиля равным 35 градусов.

Модульная резьба

Модульная резьба применяется для червяков, сцепляемых с червячными колесами. Шаг резьбы червяка Su равен шагу зубьев червячного колеса. [1]

Модульная резьба применяется для червяков, сцепляемых с червячными колесами. [2]

Модульная резьба предназначена для нарезания червяков. [3]

Модульная резьба применяется в червячных передачах. [4]

Модульная резьба применяется для червяков. [5]

Модульная резьба сравнительно часто бывает многоходовой и с большими углами подъема. Поэтому рассматриваемые резцы обычно изготовляются с цилиндрическим стержнем, что обеспечивает возможность быстрой установки резца по фиг. [6]

Модульная резьба имеет профиль в виде равнобокой трапеции с углом 40, применяется на червяках, сопрягаемых с червячными колесами. [7]

Модульную резьбу применяют в червячных передачах. Диаметр резьбы червяка и размер ее профиля устанавливают в зависимости от условий совместной работы червяка и червячного колеса. Шаг резьбы червяка сйычно модульный, в редких случаях – питчевый. [8]

Модульную резьбу нарезают на червяках, работающих в паре с червячными колесами. Боковые стороны профиля чаще всего прямолинейные, но могут быть и криволинейными. [10]

При нарезании модульной резьбы кинематическая цепь отличается от ранее рассмотренной только настройкой гитары. [11]

Для получения крупных модульных резьб применяют звено увеличения шага резьбы и mmax 48 лш. [12]

Для нарезания метрических и модульных резьб включаются муфты М2 и М4, а зубчатое колесо 35 вала X выключается. [13]

Для нарезания метрических и модульных резьб , а также для получения механической подачи коробка подач перестраивается. Шестерня 35 на валу X выводится из зацепления с шестерней 37, включаются муфты М3 и М4, а муфта М3 остается выключенной. [14]

Для нарезания метрических и модульных резьб , а также для получения механической подачи коробка подач перестраивается. Зубчатое колесо 35 на валу X выводится из зацепления с зубчатым колесом 37, включаются муфты Л1, и М4, а муфта М3 остается выключенной. В этом случае вращение от вала IX валу XIV передается муфтой М2, валом XI, механизмом Нортона ( в обратном направлении), муфтой Л14 и множительным механизмом. [15]

Модульная резьба. «Червяк питчевая.

От автора Вадим Лазутин. Добавлено 2 год. назад. Подробнее.

Очень важная и нужная таблица.

Для тех кто пожелает помочь Про то для чего эта таблица. Какую она играет. От автора Токибана- Нау. Добавлено 2 год. назад. Подробнее.

Таблица диаметров под резьбу и др .

Наружный и внутренний диаметры под резьбу, число ниток, шаг резьбы, диаметр шестигранника. От автора Sergejs Belov. Добавлено 2 год. назад. Подробнее.

Настройка токарного станка для наре.

Настройка на метрические резьбы. От автора Дмитрий Купря. Добавлено 2 мес. назад. Подробнее.

Нарезка модульной резьбы.

Нарезка модульной резьбы. На аидео представлен процесс нарезания модульной резьбы. Не все её видели но. От автора wim kielemoes. Добавлено 2 год. назад.

Подробнее.

Шаг 1,75 вместо 14 ниток на 1 дюйм.

Извиняюсь за дрожащую камеру. Короткую резьбу 14 ниток на дюйм, можно заменить метрическим шагом 1,75. Кран. От автора Дневник сельс. Добавлено 1 год. назад.

Подробнее.

16к25 таблица в хорошем качестве.

За Мат и ОСКОРБЛЕНИЯ БАН. Ссылка на таблицу в формате JPEG: Ссылка на файл в котором делал. От автора Станислав Хар. Добавлено 2 год. назад. Подробнее.

Классификация резьб. Обучающая през.

XXX. От автора The BEST Team. Добавлено 3 год. назад. Подробнее.

Все виды резьбы и как ей занематся.

Разная резьба. От автора Евгений Ковал. Добавлено 2 год. назад. Подробнее.

Модульная резьба на тв4.

От автора Андрей Земцов. Добавлено 2 год. назад. Подробнее.

Размеры заготовок под резьбу резцом.

От автора Вадим Лазутин. Добавлено 3 год. назад. Подробнее.

Ленточная резьба

От автора Токарный Брес. Добавлено 6 мес. назад. Подробнее.

16к20 – Таблица

За маты и оскорбления в комментариях – БАН. Под данным видео прикрепляю ссылки на: 1. Таблицу оборотов шпинд. От автора Станислав Хар. Добавлено 3 год. назад. Подробнее.