бесплатно, получить такое — это просто большая удача. А принимая во внимание, что он комплектный это вообще супер! Поздравляю с приобретением, главное не останавливайся, Удачи!

Serega Simonenko 9 апреля 2017 12:40

https://www.youtube.com/watch?v=VKJ8zUXXwlQ посмотрите какие семена присылают

taras bulba 9 апреля 2017 5:39

Да товарищь, повезло вам, отвалил за такой месяц назад 16000, плюс ездил за ним плюс минимум оснастки, но помощник канешно что нада для мелкого фермера, да и просто хазяина. Делать можно практически все, нада только еще обизательно обратные кулачки.

VALERA MAGA 27 марта 2019 17:42

почему мало мощный—— тогда менять надо движок———а как по шумностью ?

Описание и харрактеристики:

- проточку и расточку цилиндрических и конических поверхностей;

- подрезку торцов; отрезку;

- нарезание метрической резьбы;

- сверление и ряд других работ.

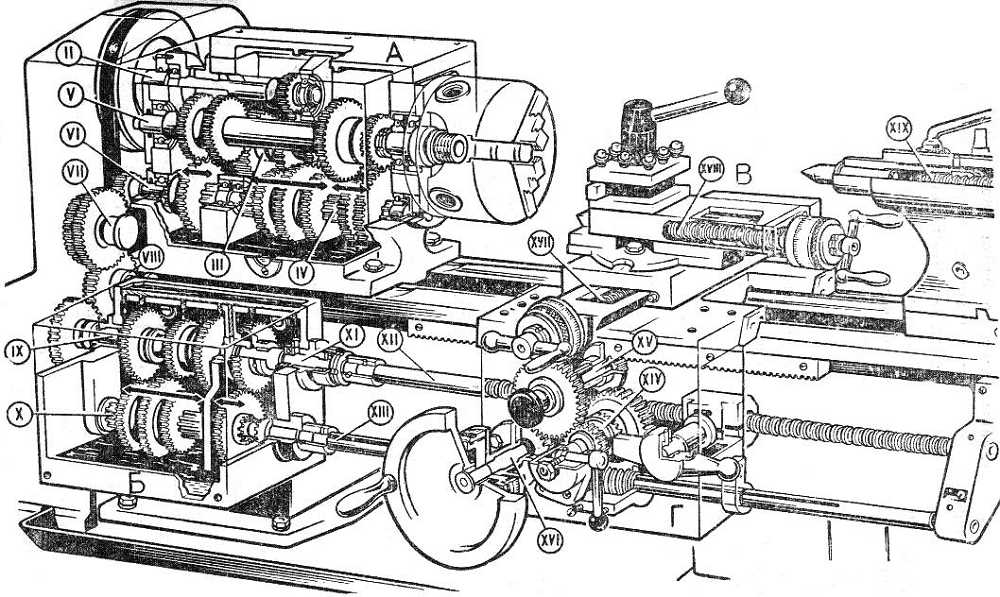

Конструкция основных узлов

Токарно-винторезный станок состоит из следующих основных узлов: передняя тумба, задняя тумба станина, передняя бабка, коробка подач, гитара, фартук, суппорт, задняя бабка, защитный кожух, корыто, электрооборудование, защитный экран.

Осмотр и покупка ТОКАРНОГО СТАНКА ТВ-4.

Передняя тумба станка ТВ-4 выполнена П-образной формы с ребрами жесткости в верхней и нижней части. Приводной электродвигатель установлен на задней стороне тумбы, на передней — реверсивная кнопка включения и выключения электродвигателя

Задняя тумба выполнена П-образной формы с ребрами жесткости в верхней и нижней частях. В задней тумбе смонтирован щиток с электрооборудованием.

Станина станка ТВ-4 коробчатой формы с окнами. Имеет две призматические направляющие. Передняя направляющая служит для передвижения каретки, задняя для перемещения задней бабки. Станина установлена на две тумбы.

Передняя ТВ4 крепится в левой части станины.

Установка коробки скоростей по линии центров в горизонтальной плоскости осуществляется двумя установочными винтами с гайками.

Технические характеристики настольного токарного станка ТВ-4

| Наибольший диаметр изделия, устанавливаемого над станиной | мм | 200 |

| Наибольший диаметр точения над нижней частью суппорта | мм | 125 |

| Наибольший диаметр обрабатываемого прутка | мм | 15 |

| Расстояние между центрами | мм | 350 |

| Наибольшая длина обтачивания | мм | 300 |

| Пределы чисел оборотов шпинделя в минуту | оборотов минуту | 120-710 |

| Пределы продольных подач | мм/минуту | 0,08-0,012 |

| Диаметр отверстия в шпинделе | мм | 16 |

| Мощность электродвигателя | кВт | 0,6 |

| Габариты станка (длина, ширина и высота) | мм | 1100 x 470 x 1020 |

| Масса ТВ-4 | кг | 280 |

Источник: big-book-city.ru

Самый доступный токарный станок для гаража! Сколько стоит ТВ-4! (Перезалив)

Учебный токарно-винторезный станок ТВ-6: технические характеристики и устройство

Токарный станок ТВ-6, выпуск которого наладили в 80-х годах прошлого века на Ростовском заводе учебного станочного оборудования, был специально разработан для того, чтобы проводить на нем обучение азам профессии токаря. Устройством данной модели традиционно оснащали мастерские школ и специальных учебных учреждений.

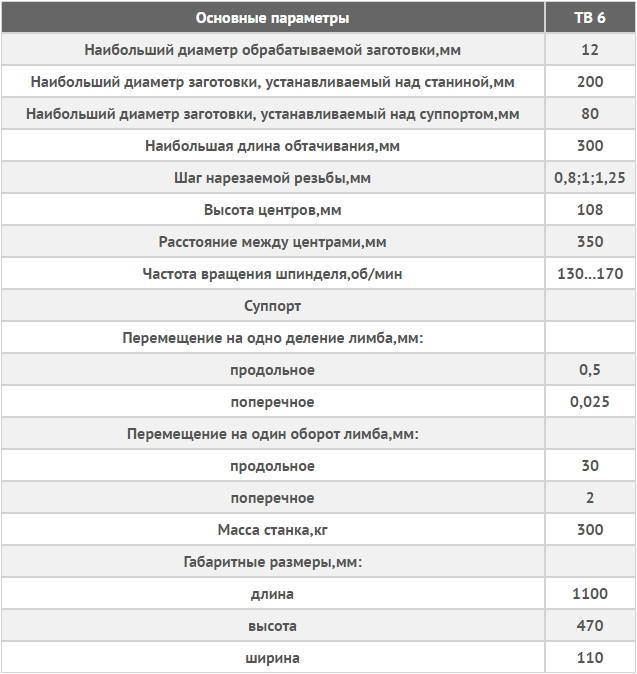

Технические характеристики учебного токарного станка ТВ-6

Поскольку токарно-винторезный станок ТВ-6 был создан для того, чтобы проводить обучение начинающих специалистов, он обладает довольно скромными техническими характеристиками. На оборудовании данной модели можно выполнять простейшие токарные операции:

- подрезку торцов;

- сверление отверстий;

- расточку и проточку деталей цилиндрической и конической форм;

- нарезку резьбы метрического типа;

- отрезку части заготовки.

Токарно-винторезные станки ТВ-6 разрешается использовать только для изготовления изделий из стали и цветных металлов, которые не выделяют при обработке летучих соединений и мелкодисперсной пыли, могущих оказать вредное воздействие на организм обучающегося.

Основные технические характеристики станка ТВ-6

Вес (300 кг) и габариты токарного станка ТВ-6 (см. фото) впечатляют своим минимализмом: длина – 1440 мм, ширина – 470 мм, высота – 110 мм. Благодаря таким параметрам установить этот агрегат не составит труда даже в маленькой мастерской. Технические характеристики станка ТВ-6 позволяют обрабатывать на нем детали, максимальный диаметр которых составляет:

- 20 см – над станиной;

- 8 см – над суппортом.

На станке ТВ-6 можно обрабатывать заготовки, максимальная длина которых равна 35 см, а максимальная протяженность участка протачивания – 30 см. Важной характеристикой любого токарного станка является высота расположения его центров над опорной поверхностью резца, у данной модели оборудования она составляет 12 мм. На станке можно использовать резцы, высота и ширина державки которых не превышает 12 на 12 мм.

Механизмы станка ТВ-6 (нажмите, чтобы увеличить)

На токарном станке ТВ-6 установлен суппорт со следующими техническими характеристиками.

- Допустимое значение поперечного перемещения – 100 мм. На одно деление шкалы на лимбе такое перемещение составляет 0,025 мм.

- Допустимое значение продольного перемещения – 300 мм. На одно деление шкалы на лимбе оно составляет 0,25 мм.

- Резцовые салазки перемещаются на максимальную величину 85 мм. На одно деление шкалы лимба такое перемещение составляет 0,025 мм.

- Возможности суппорта позволяют нарезать на станке ТВ-6 метрическую резьбу трех типов.

- Для продольного перемещения станочного суппорта предусмотрено три ступени регулировки подач.

- В продольном направлении суппорт станка может совершать подачи на предельных значениях 0,12 об/мин.

Резцовые салазки агрегата вместе с резцедержателем могут совершать поворот на 45 градусов.

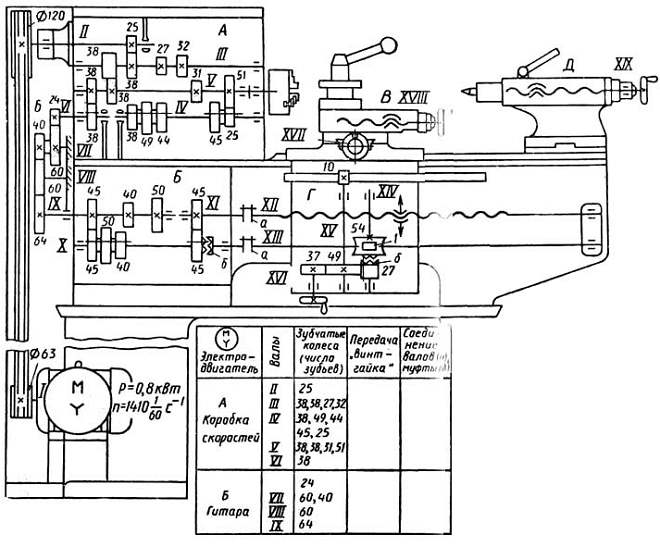

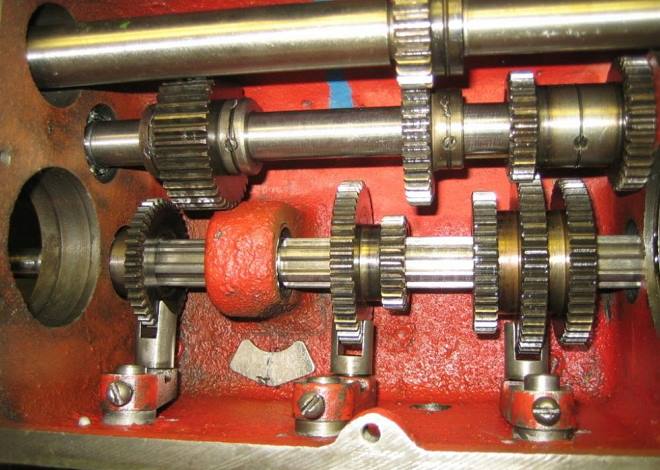

Кинематическая схема станка

В оснащение токарного станка ТВ-6 входит шпиндель, который обладает следующими характеристиками.

- Частота вращения, совершаемого в прямом и обратном направлении, – до 700 об/мин.

- В сквозное отверстие в шпинделе можно вставлять пруток диаметром до 12 мм.

- Для регулировки прямого вращения шпинделя предусмотрено 6 ступеней.

- Конус Морзе шпинделя – №3.

В токарном станке ТВ-6 не предусмотрена система торможения шпинделя и блокировки рукояток его узла.

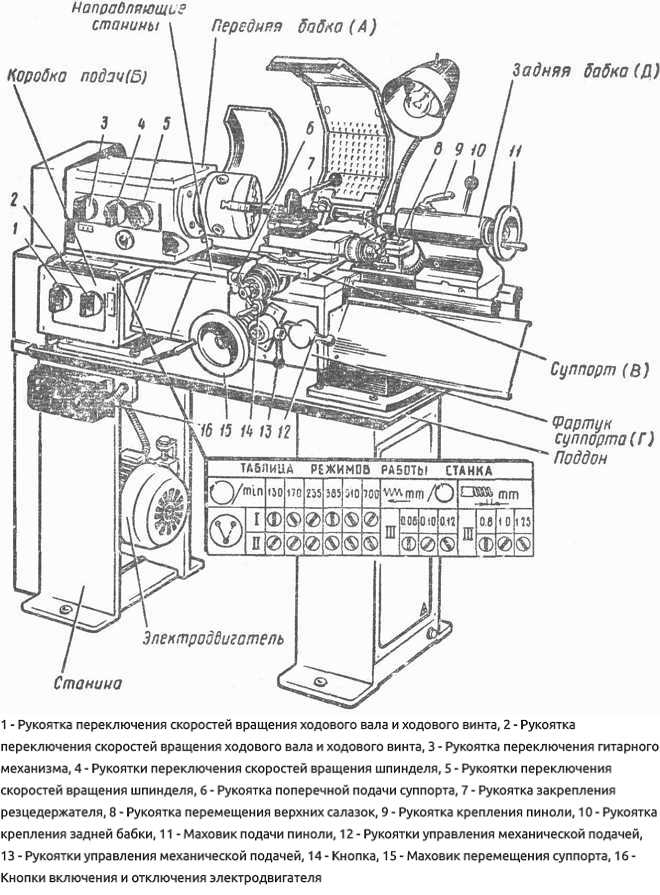

Конструктивные элементы оборудования

Токарный станок модели ТВ-6 состоит из таких узлов, как:

- коробка регулировки подач;

- передняя и задняя тумбы;

- защитный экран;

- корыто для подачи смазывающего масла;

- передняя бабка;

- фартук устройства;

- задняя бабка;

- несущая станина;

- элементы электрической системы;

- гитара;

- защитный кожух.

Основные узлы и органы управления станка ТВ-6

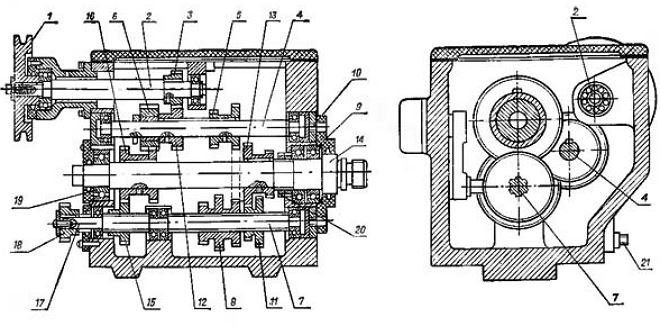

Коробка подач токарного станка ТВ-6, приводимая в действие посредством коробки скоростей при помощи шестерен передаточного механизма, состоит из:

- двух валов;

- пяти шестерен с разными параметрами;

- блок-шестерни;

- ходового валика;

- муфты;

- круглой гайки;

- рукоятки переключения;

- сливной пробки.

Рукоятка на лицевой стороне коробки подач позволяет определять параметры нарезаемой на заготовке резьбы.

Еще одна ручка, находящаяся на панели коробки подач, отвечает за включение ходового валика станка. Устройство данного узла станка ТВ-6 делает невозможным одновременное включение ходового винта и ходового валика. Аналогичной системой безопасности оснащены и модели токарных станков, относящиеся к категории оборудования промышленного назначения. Смазка всех узлов коробки подач (шестерен и трущихся поверхностей) обеспечивается за счет масла, подающегося из корыта при помощи специальных фитилей.

Устройство передней бабки

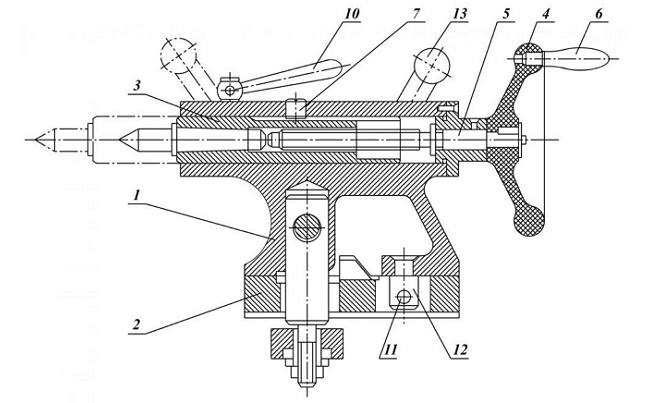

Устройство задней бабки

Передняя тумба имеет П-образную конфигурацию, а для усиления ее жесткости в ее верхней и нижней частях имеются специальные ребра. На ее задней стороне установлен приводной электродвигатель агрегата, а на передней – кнопка, которая управляет его реверсивными включениями. Аналогичную конструкцию имеет и задняя тумба ТВ-6, на ней монтируется щиток с электрооборудованием.

Задняя бабка, в которой имеется посадочное отверстие под конус Морзе №2, включает в себя следующие элементы:

- основание;

- корпус узла;

- соединительные винты;

- пиноль;

- винт-шпонку;

- маховик для управления перемещением пиноли;

- рукоятки для фиксации пиноли и самой задней бабки.

Конструкция задней бабки позволяет перемещать пиноль на расстояние до 65 мм.

Станина устройства, за счет которой все его конструктивные узлы соединяются и поддерживаются в заданном положении, имеет коробчатую конструкцию с несколькими окнами. На станине расположены две призматические направляющие, по одной из которой (передней) перемещается каретка, а по второй (задней) – задняя бабка агрегата. Несущими элементами самой станины, в передней части которой крепится рейка с ходовым винтом, являются две тумбы.

Важнейшим механизмом токарного станка ТВ-6 является его фартук, в котором необходимо выделить следующие элементы:

- четыре шестерни (две червячные и две реечные);

- управляющие рукоятки;

- маховик для управления ручной подачей;

- маточная гайка;

- ходовой валик, отвечающий за продольную подачу суппорта;

- вал.

Суппорт токарно-винторезного станка ТВ-6 скомпонован из четырех кареток. Данный узел оборудования отвечает за фиксацию режущего инструмента и его перемещение в процессе обработки металла. Резцедержатель, в котором и фиксируется рабочий инструмент, располагается на каретке №4, она способна перемещаться по направляющим каретки №3 только в продольном направлении.

Поворотной является каретка №3, которая крепится на второй каретке. Каретка №2 крепится на каретке №1, она способна двигаться по ее направляющим в поперечном направлении. Каретка №1 передвигается по направляющим станины – в продольном направлении.

Для того чтобы передать вращение от коробки скоростей агрегата элементам коробки подач, используется передаточный механизм, называемый также гитарой. Основным конструктивным элементом гитары является кронштейн, на котором монтируются шестерни. Сменные шестерни для станка ТВ-6 не предусмотрены, поэтому передаточное число, которое обеспечивает гитара, является постоянным и составляет ¼.

Коробка скоростей станка ТВ-6

Особенности эксплуатации ТВ-6

Хотя токарно-винторезные станки ТВ-6 и являются учебными, при работе на них (если ее выполняет специалист высокой квалификации) можно добиваться высокой точности и выполнять достаточно сложные токарные операции. Благодаря таким техническим возможностям данные агрегаты нередко приобретают для оснащения домашних мастерских.

В приводном механизме токарного станка ТВ-6 используются клиноременные передачи, которые регулярно следует проверять на предмет натяжения ремней. Такая несложная профилактическая мера позволит использовать по максимуму мощность приводного электродвигателя и значительно продлить срок службы самой передачи. Если натяжение ремней ослабло, то отрегулировать его нетрудно. Для этого следует ослабить гайки, соединяющие салазки с приводным двигателем, и выставить требуемое натяжение, которое должно находиться в пределах 10 кг на одну ветку клинового ремня.

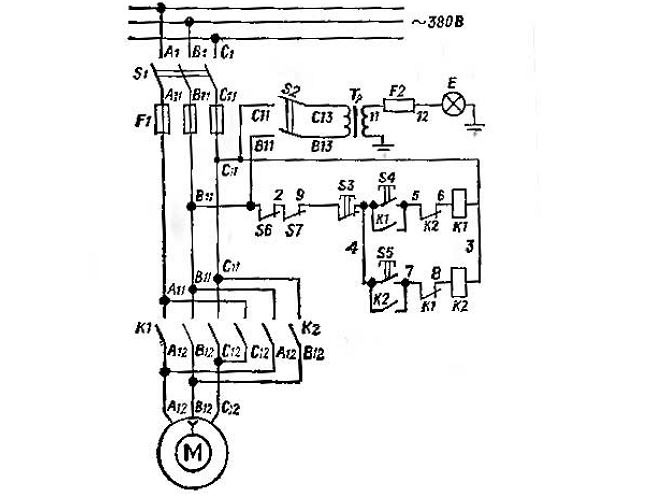

Электрическая схема ТВ-6

Достаточно распространенной неисправностью токарного станка ТВ-6 является вибрация шпинделя, которая может быть вызвана ослаблением винтовых соединений. Если подтяжка гаек шпиндельного узла не привела к ослаблению или устранению такой вибрации, то, скорее всего, в нем вышли из строя подшипники, а это требует уже более квалифицированного ремонта.

Если в подшипниковых узлах шпинделя выявлены зазоры, устранить их можно при помощи шлифовки торцов компенсационных колец либо регулировки гайки и контргайки. Однако убрать таким образом можно лишь незначительные зазоры радиального и осевого характера.

Станок модели ТВ-6, как и любой другой, нуждается в регулярном техническом обслуживании и ремонте, к выполнению которых следует подходить очень ответственно. Только в таком случае можно рассчитывать на то, что данное оборудование прослужит вам долго и позволит выполнять обработку деталей с максимальной точностью.

Источник: met-all.org

Токарные станки ТВ по металлу: как устроены и чем хороши?

Точность обработки Н – нормальная, т.е. имеют допуск отклонения прямолинейности движения не более 10 мкм.

Станок рекомендуется устанавливать на фундамент высотой 100 мм и закреплять фундаментными болтами.

Исходя из вышесказанного можно сделать вывод о том, что токарный станок школьник ТВ-4 обладает довольно внушительными характеристиками, чтобы использовать его не только для обучения, но и в домашнем хозяйстве, гараже, для хобби.

Стоимость ремонта токарные станки

| Вид работ | Стоимость |

| Профилактика Шпинделя | 9,000 руб. |

| Устранение сбоев в работе зажимного устройства | 19,000 руб. |

| Перегорание (повреждение) обмотки статора | 30,000 руб. |

| Замена подшипников с балансировкой ротора | 50,000 руб. |

| Замена датчиков шпинделя | 10,000 руб. |

| Техническое обслуживание | 10,000 руб. |

| Нестандартные работы | 10,000 руб. |

| Капитальный ремонт | 50,000 руб. |

| Модернизация станочного оборудования | 30,000 руб. |

Основная наша специализация — ремонт станков

Если ваш станок не работает, наш специалист приедет в кратчайшие сроки и починит его. Позвоните и проконсультируйтесь по тел: 8

Технологии

Идеи

Скорость.

Прочитайте полезную информацию:

Ремонт металлообрабатывающих станков

Ремонт станины станка

От того, в каком состоянии находятся направляющие станины токарного оборудования, зависит точность его работы. Поэтом нужно своевременно проводить ремонт оборудования и ео отельных элементов.

Ремонт координатных станков

Что собой представляет координатный станок? Как его чинить самостоятельно и стоит ли это делать?

Неисправности шпинделя и их устранение

В современном производстве используется множество станков с ЧПУ (с числовым-программным управлением). Станки беспрерывно работают круглыми сутками и как любая техника иногда имеет неисправности. Одним из основных элементов станков является шпиндель, рассмотрим какие поломки могут возникнуть при эксплуатации и можно ли их устранять самостоятельно.

Виды производственных станков, их наладка и обслуживание.

Для эффективной работы со станочным оборудованием, необходимо разбираться в типах и предназначении станков, уметь проводить наладку и самостоятельное обслуживание. В данной статье разберем основные виды станков и общие правила наладки.

При заключение договора на долгосрочное обслуживание вы получаете скидку до 20%. Не забываете на все виды работ у нас действует гарантия.

-

инженер — механик

- Программист ЧПУ

- Инженер наладчик

- Электрик

- Электронщик

- Слесарь — ремонтник

Основные узлы и их особенности

Токарный винторезный станок школьник ТВ-4 состоит из таких агрегатов:

- Задняя тумба. Имеет П-образную форму, в ней размещается электрооборудование.

- Передняя тумба. Имеет П-образную форму с ребрами жесткости. Используется для размещения в ней электродвигателя.

- Станина. Устанавливается на переднюю и заднюю тумбы. На передней части станины размещается ходовой винт и рейка.

- Коробка подач. Позволяет устанавливать необходимые показатели величины подачи при нарезании резьбы и получать необходимые шаги. Кроме этого КП содержит рукоятку, с помощью которой запускается ходовой винт. Для обеспечения нормального функционирования коробки подач она нуждается в постоянном наличии смазки в корыте станка. От сюда смазка при необходимости поступает ко всем вращающимся узлам и механизмам оборудования посредством использования фитилей.

- Бабки (передняя и задняя). Передняя бабка используется для обеспечения соединения между вращательной частью станка и рабочей заготовкой. Задняя – предназначена для крепления второго конца обрабатываемой заготовки.

- Шпиндель. Располагается в передней бабке и посредством использования трехкулачкового патрона вращает рабочую заготовку. Получает от приемного шкива шесть чисел оборотов.

- Электрическое оборудование. К этой группе относятся такие узлы: двигатель асинхронного типа, электрический щит, трансформатор освещения, плавкие вставки.

Перед началом работы, один раз в смену, рекомендуется провести смазывания станка индустриальным маслом И-20.

Ремонт станины тв4 в моём исполнении

Приветствую всех заинтересовавшихся.

В этой теме хочу рассказать о давно требовавшемся и в свете модернизации передней бабки свершившемся,

таки, ремонте направляющих станочка.

Увы фото «до» не сделано, но ступенька на передней призме была приличная, суппорт по краям клинило и,

что оказалось последней каплей, при начале движения суппорта был замечен его поворот (шат).

Мой подход к школьнику и его ремонту следующий: Я не перфекционист. Тв4 не супер станок и «ловить сотки»

на серии ответственных деталей это не про него(и не про меня на нём :)). Станок должен обладать максимально

возможной жёсткостью. Надо восстановить, хотя бы заложенную в него конструкторами.

В принципе и всё.

План действий нарисовался следующий:

1. Оценить в конкретных величинах масштаб бедствия.

2. Отсечь всё лишнее до получения шедевра, ну на сколько прямизны рук хватит

(Ничего наращивать желания нет, да и «мяса» хватает).

3. Подогнать суппорт по «шедевральным» направляющим.

1. Из швеллера №10 и тела убиенного напайного резца при помощи болгарки, напильника и дрели изготавливаю

высокоточную и многофункциональную приспособу. Она будет ездить по нерабочим плоскостям станины (которые,

скрепя сердце, принял базу для ремонта), неся на себе индикаторную головку. Головка катит по направляющим

и показывает износ.

Место с максимальным износом принимаю за ноль и подписыываю карандашом. Все отклонения так же записываю

прямо на направляющих. Максимальное отклонение/износ был выявлен на внутренней стороне призмы и составил

почти 3 десятки. Минимальный был на плоской направляющей (меньше десятки). Кстати привалочные плоскости

передней бабки выполнены по каким то своим неведомым соображениям — отклонения значительны и закономерности

я не увидел — потом по месту разберусь. Визуальный осмотр нижних плоских направляющих не выявил критичного

(для меня) износа — везде виден след заводской фрезеровки/шлифовки?

2.1. 3 десятки это много — деру напильником, стараясь не заваливать плоскости. Действую так: попилил место с наибольшей

циферкой, потом пилю с меньшей + прохожу ещё раз по предидущиму

и т.д. Где не удобно подлезать напильникам, деру бормашинкой типа дремеля (у меня скил и он почти кончился)

После повторяю пункт 1. с нанесением значений отклонений на направляющие. И так до полного самоудовлетворения,

я удовлетворился вогнав все направляющие в 3 сотки.

2.2. Направляющие выглядят не плохо, но суппорт всё равно болтается…в мозгу пульсирует «шабрить». Лучшее что

удалось добыть для домашнего использования — подкаленная и шлифованая паралелька длиной 450(у фрезеровщика с

возвратом выпросил). Повозюкал ей по паре мостиков и плите у ремонтников, посшибал локальные дефекты… Для

школьника такая линейка праздник. Шабер сделал тоже не применяя «высоких технологий», конструкция, думаю,

понятна по фотографии. Пластинка ВК8 не шаберная, точил сам на чашке алмазной.

Берлинская лазурь из лавки художника, валик резиновый выковырял из старого могучего принтера.

Краску с маслом на линейку, валиком раскатываю, линейкой по направляющим шварк-шварк. Что окрасилось —

долой, вытираю грязь, обновляю краску на линейке и повторяю. И снова до полного самоудовлетворения. 3 сотки

для шабера, как скоро выяснилось, ОЧЕНЬ немало. Посему на помощь была призвана бормашинка с круглым камешком

(его, кстати, хватило на всю станину). Несколько десятков подходов и пятнышки более менее равномерно расползлись

по направляющей. То же с ещё двумя.

Дальше снова всё обкатал индикатором: призма очень гуд — дрожание стрелки +- сотка, плоская у передней бабки

повыше на 3 сотки чем у задней (не стал исправлять).

Дальше всё то же но шабером, чтоб сгладить вершины и вид получше получить. Подходов по 7-10 на направляющую.

Можно лучше, но лучшее враг хорошего — с направляющими закончил. На всё про всё с учётом разборки станка и

изготовления приспособ потратил часов 25-30.

3. Если удалось восстановить направляющие (искренне полагаю, что мне удалось), подогнать по ним суппорт будет не

так сложно. Мажу направляющие станины краской, раскатываю валиком, катаю по ним суппорт — всё окрашенное долой.

Бормашина снова очень кстати. Когда картина удовлетворила проковырял канавки для масла в суппорте для лучшей смазки

направляющих. Призму буду смазывать из полости, где винт поперечной подачи обитает, а для смазки плоской маслёнку врезал.

Впринципе, для этой темы достаточно.

За кадром подгонка прижимных планок (пришабрил их по плоскости, тем и довольствовался), новые скребки

(пока не делал, но о них много рассуждали).

На данный момент фартук с суппортом поставлены на своё место. Рост усилия в крайних положениях, увы, присутствует

(привет от нижних плоскостей), но по сравнению с тем что было очень недурственно. Направляющие, наконец, покрыты

равномерным слоем чистого масла. Вобщем я доволен. Впереди ещё немного подгонки, установка передней бабки (там,

чувствую, хлебну) и можно будет пустить стружку…

Главное: не так страшен чёрт — напрягает состояние ваших направляющих — сделать вполне реально САМОМУ!

Ну и приветствуются советы, рассуждения, мысли по теме.

Изменено 5 мая, 2013 пользователем n-a-v

Модернизация токарно-винторезных станков ТВ-4

В условиях учебных заведений основная цель модернизации — это повышение безопасности оборудования.

Суть модернизации заключается в том, что на ТВ-4 нет специальных защитных ограждений, которые выполняют защитную функцию. Учащиеся и преподаватели, работающие с данным оборудованием, вынуждены изготавливать защитные экраны своими руками. Для этого используется органическое стекло, толщиной 2 – 6 мм в качестве окна для просмотра. Ограждение закрепляется на суппорте станка ТВ-4 при помощи кронштейнов стандартного образца. Благодаря этому повышаются безопасность и практичность эксплуатации оборудования.

Пара вопросов по станку тв4.

Ответ отрицательный. Асинхронный дв-тель расчитан на «догонялки» — ротор крутитися, пытаясь «догнать» меняющееся во времени и пространстве магнитное поле. Для фиксированной частоты сети поэтому скорость вращения не меняется и зависит от числа полюсов электрической машины. Соответственно, скорость вращения (в общем случае) не меняется в знАчимых пределах.

Какие-то «коррективы» можно внести, вводя постоянную составляющую, практически реализовано в любительских конструкциях старых виниловых вертушках, не более того. Что касается использования нештатных режимов дв-ля — а ОНО ЭТО НАДО в токарном-то станке? Всю жизнь с обычной механической кинематикой работали на этом «школьнике» — и вдруг покупка ДОРОГУЩЕГО источника питания поможет получить от него точность или еще какие бонусы? Цилиндры от М72 растачивать с 1 прохода?

Далее — смотрим сеть. Несуть — сколько фаз, вопрос КАКАЯ ПОДВОДИМАЯ МОЩНОСТЬ? Для обычного неб. гаража — в пределах киловатта (и то под вопросом: как правило, в «плоскостных» стоянках проводка выполнена тонким проводом, а пролеты измеряются десятками (если не сотнями) метров. Потери таковы, что даже невсякий инвертор тянет скраю — сколько раз видел.

Да и в более-менее серьезных постройках — аналогично, как нистранно. Гараж — не мастреская, посему на большие токи и не рассчитано, хотя пролеты уже меньше. Так — лампочку, зарядник и НЕ ДАЙ БОГ КАКОЙ НАГРЕВАТЕЛЬ.

Дома. В квартире реально использовать ТВ-16 и его производные. Как отнесутся соседи к установке ТВ-6 — не знаю, но подобная техника и не рассчитана на «настольное» размещение. Так что этот вариант уже НЕАЙС, а с учетом помех от частотника — так вообще поубивал бы тех уродов, что мечтают о подобном «квартирном» счастье.

Что касается реверса мгновенного — а зачем? Направление вращения патрона одинаково, если заниматься тем, для чего он предназначен. Если поставлена задача увеличения производительности труда (см. Справочник токаря и пр. пособия 60-70хх) — так там тупо увеличивают мощность мотора для повышения скорости резания, ЕСЛИ ЖЕСТКОСТЬ СТАНИНЫ ПОЗВОЛЯЕТ. Есть и рекомендации на этот счет для проф. оборудования, но НЕ «школьного».

Итого: использование недешевых устройств малооправдано для оборудования подобного класса. Использование механики позволяет использовать дв-тель в штатном режиме с изменением скорости вращения вшпинделя в достаточно широком диапазоне за счет переброски ремня, при этом нагрузки на него и др. элементы конструкции тоже близки к номинальным. Ктому же — какой-никакой, а демпфирующий элемент в системе привода. Есть еще один «радостный» момент — оборудование подобного типа является мощным источником помех в широком диапазоне частот.

Как нистранно — для 16-ки подобное может быть полезно именно всилу его конструктивных особенностей. НАСТОЛЬНОЕ крепление прямо таки подводит к мысли о «прямом» приводе. Для ТВ4-6 с его станиной такая «оптимизация» габаритов малоактуальна — компактнее от этого он уже не станет.

ЗЫ. А что — проблема выточить шкив(-ы) нужного размера и найти ремень бОльшего диаметра (чтобы не морочится с парными)?

Источник: sutime.ru