Развитие техники обуславливает все более возрастающие требования к надежности оборудования. Все выше требования к износостойкости деталей, точности их работы, все ниже допуски на износ. Это формирует спрос на новые технологии упрочнения поверхности.

одна из передовых технологий в этом направлении — PVD/CVD (Physical Vapor Deposition/Chemical Vapor Deposition) покрытия.

Разработка методов нанесения вакуумных покрытий началась в СССР еще в конце 60-х годов XX века. Первые советские установки для нанесения таких покрытий получили название «Булат». Технология была защищена зарубежными патентами в США, Великобритании, Франции, ФРГ, Японии, Италии.

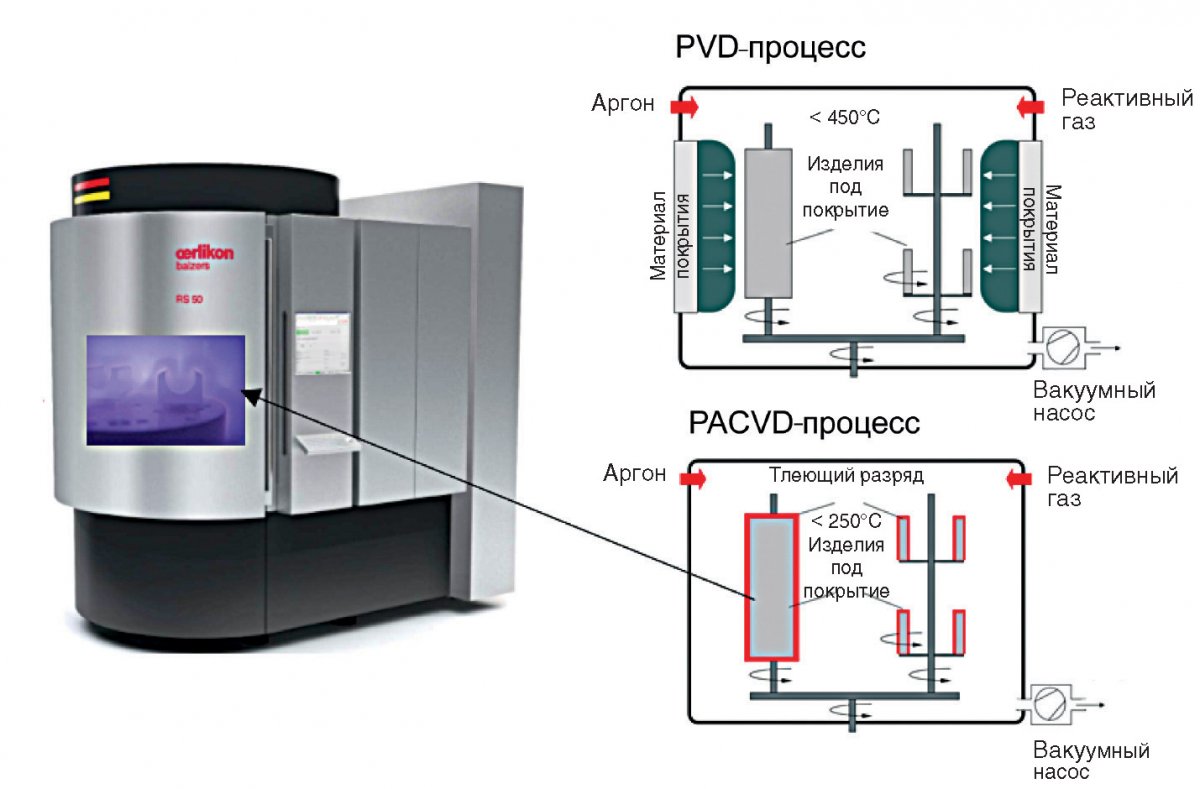

Суть технологии, если совсем упрощенно, такова. Изделие, на которое наносится покрытие, находится в камере низкого давления.

Ионы металла физическими способами выбиваются из мишеней-заготовок, расположенных на стенках камеры, переносятся электрическим полем и осаждаются на поверхность изделия, захватывая по пути ионы реактивного газа и формируя в результате на поверхности изделия сверхпрочную металлокерамическую пленку. Такой способ называется PVD-процесс.

Гальваническое покрытие

Другой вариант, когда покрытие формируется химически непосредственно из реактивного газа. Такой способ называется CVD-процесс. Так, например, формируется алмазоподобное углеродное покрытие — PACVD-процесс (рис. 1).

Рис. 1. PVD/PACVD-установка RS-50 Oerlikon Balzers

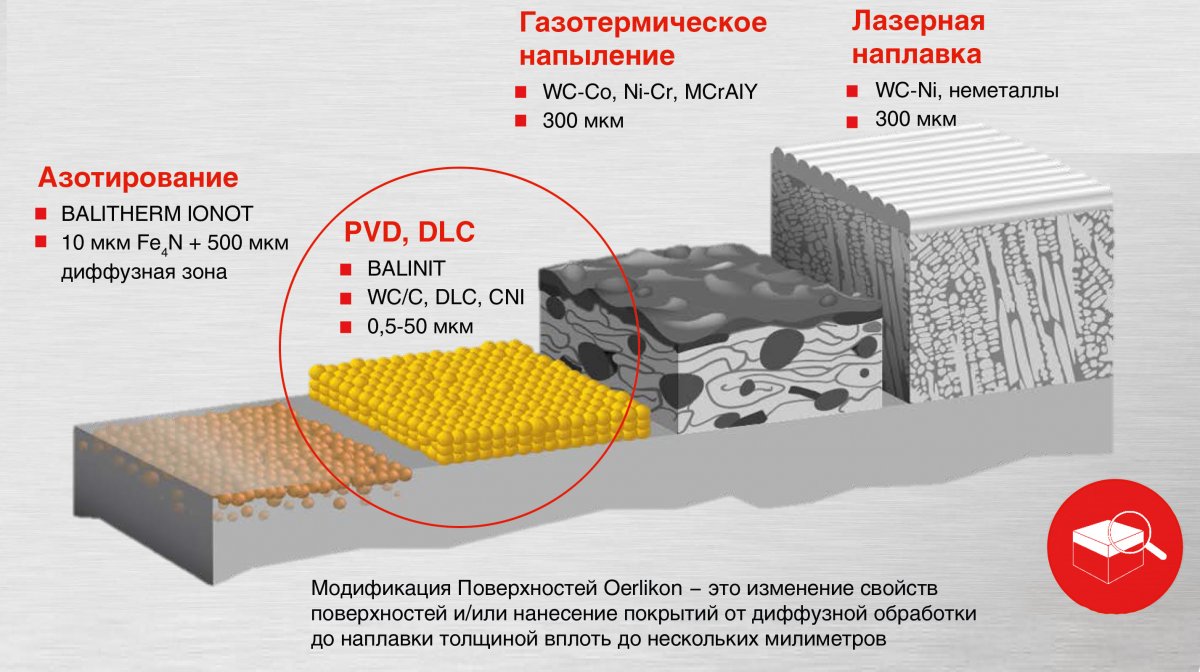

При том, что есть некоторое сходство с широко известным процессом азотирования, PVD/CVD — это все же именно покрытие, а не только изменение свойств поверхностного слоя металла. На поверхности формируется слой материала иного, чем материал самого изделия. Такие покрытия довольно тонкие, в основном — 2–8 мкм, иногда до 25 мкм и крайне редко — до 50 мкм. Для сравнения: достаточно широко применяемые в промышленности газотермические покрытия (Thermal Spray Coatings) имеют толщину от десятков мкм до нескольких мм (рис. 2).

Рис. 2. PVD/CVD-покрытие в ряду других способов нанесения покрытий и модификации поверхностей

Первым покрытием, которое наносилось таким методом, был нитрид титана. Такое покрытие до сих пор очень широко применяется как для упрочнения инструмента, так и в декоративных целях. Сверла с золотистым покрытием и сейчас можно найти в любом строительном магазине. Ну а золотистые купола храма Христа Спасителя известны на весь мир.

Эта технология получила развитие во всем мире, и сейчас процессы под аббревиатурами PDV/CVD (Physical Vapor Deposition / Chemical Vapor Deposition) широко применяются для упрочнения режущего и формующего инструмента, а также для повышения ресурса и снижения износа различных деталей машин и механизмов. Перечень составов PVD/CVD-покрытий сейчас не ограничивается одним только нитридом титана. В состав покрытий кроме титана могут входит алюминий, хром, вольфрам и другие металлы, из неметаллических материалов кроме азота также применяются углерод и кислород.

ЗАБУДЬ! ТАК УЖЕ НИКТО НЕ ДЕЛАЕТ ❌ 13 антитрендов дизайна интерьера 2023

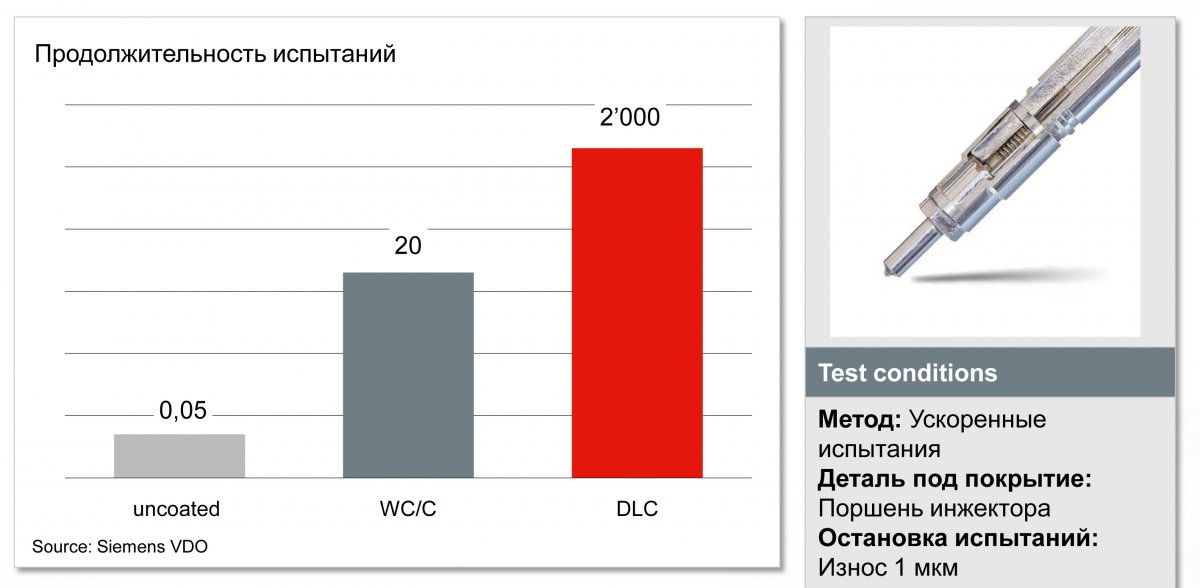

Если использование покрытий на режущем инструменте в России достаточно известно, то применение покрытий на деталях машин и механизмов в нашей стране пока встречается достаточно редко. Исключением являются разве что детали современной топливной аппаратуры. Системы впрыска топлива типа Common Rail практически не могут функционировать без PACVD-покрытий типа DLC ввиду существенного рабочего давления и скоростей движений деталей. Так что на компонентах и российских ТНВД есть PACVD-покрытие. Однако множество других применений, которые в мире уже широко распространены, для России пока еще редкость.

Применение PVD/CVD-покрытий для деталей

Применение PVD/CVD-покрытий для различных деталей можно условно разделить на 3 группы по выполняемым функциям.

1. Повышение функционала механизмов, где происходит скольжение одной детали по другой. Сюда можно отнести:

• Системы, где конструктивно обеспечивается в той или иной степени постоянное смазывание области сопряжения деталей, например, детали двигателей и систем впрыска топлива, зубчатые передачи, смазываемые подшипники скольжения, подшипники качения, радиально-поршневые и аксиальные насосы и т. п.

• Системы, где смазывание области сопряжения деталей неустойчивое и возможны ситуации «сухого» трения, или условия работы системы исключают применение смазки, например, запорная арматура, торцевые уплотнения, линейные направляющие, пластинчатые насосы, пневмосистемы.

Важнейшим кроме износостойкости требованием к таким покрытиям является низкий коэффициент трения. Для всех таких систем применяются низкофрикционные покрытия на основе углерода. Основные варианты углеродных и других покрытий для деталей будут описаны ниже.

2. Защита от эрозии при различных видах абразивного, гидроабразивного, каплеударного и других механических воздействий. Сюда относятся:

• Рабочие лопатки паровых и лопатки компрессоров газовых турбин, крыльчатки нагнетателей,

• роторы центробежных, роторных, шнековых и шестеренчатых насосов, рабочие узлы мешалок, диспергаторов химической и пищевой промышленности и т. п.

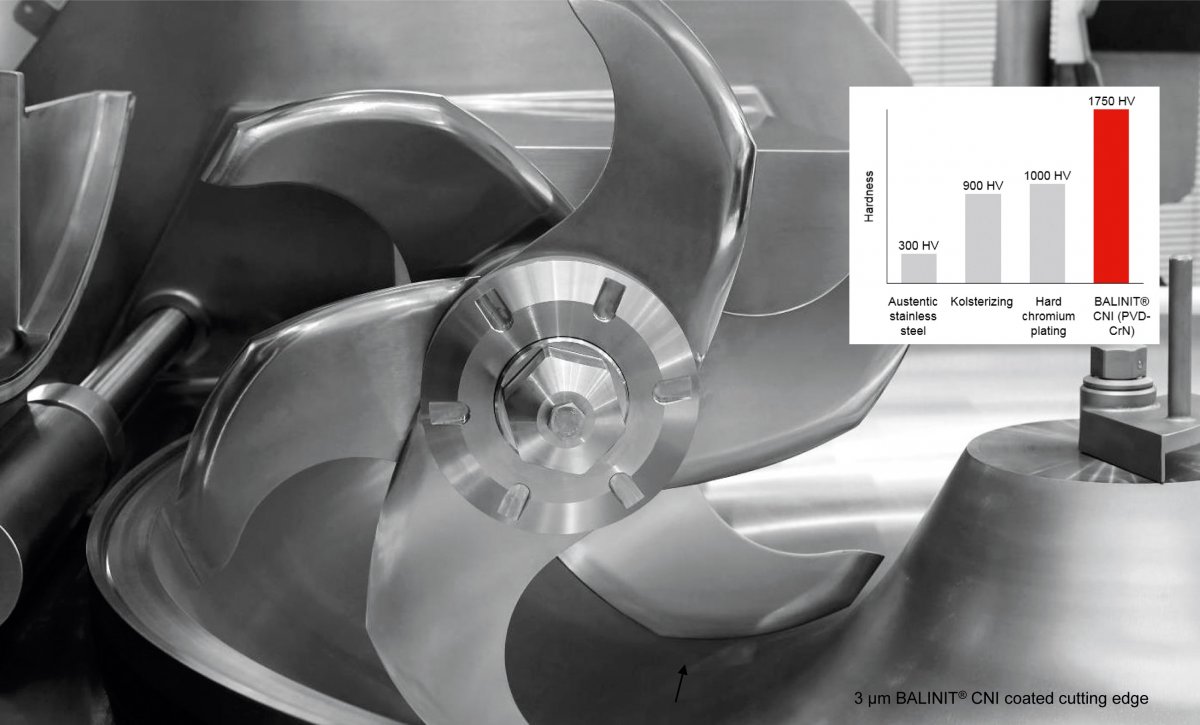

Здесь важнейшее требование — стойкость к различным видам механического воздействия. Применяются разные виды покрытий, но общие признаки — высокая твердость и большая, чем стандартно, толщина.

3. Функциональные и декоративно-функциональные покрытия специального назначения. Сюда можно отнести:

• Покрытия деталей пищевого оборудования,

• покрытия для медицинского инструмента,

• декоративные и другие покрытия.

Здесь важнейшие требования определяются областью применения. Например, для деталей пищевого оборудования должно быть исключено попадание в пищу веществ со вредным воздействием на организм человека и на сами пищевые продукты, хотя требования к износостойкости остаются по-прежнему на высоком уровне. Применяются различные виды покрытий после получения соответствующих сертификатов от уполномоченных контролирующих организаций.

Типы PVD/CVD-покрытий и их применение

1. Углеродные антифрикционные покрытия

Напомним, что углеродные покрытия применяются в механических системах, где происходит скольжение одной детали по другой.

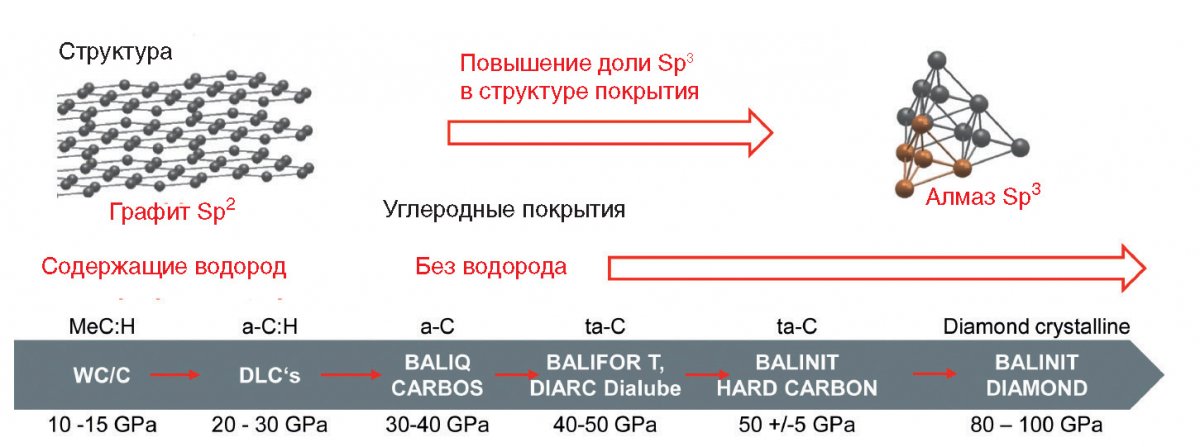

Уникальные свойства углеродных покрытий обусловлены тем, что сочетают в себе прочностные свойства алмаза и антифрикционные свойства графита. Прочность алмаза, как известно, обусловлена наличием сильных так называемых Sp 3 -связей кристаллической решетки. А в графите атомы углерода объединены Sp 2 -связями.

В углеродных покрытиях присутствуют как Sp 2 , так и Sp 3 -связи. Некоторые углеродные покрытия дополнительно усилены металлическими компонентами.

Среди применяемых углеродных антифрикционных покрытий следует выделить металлоуглеродные покрытия. Общее обозначение таких покрытий Me-C:H (металл-углерод-водород) покрытие. Основной вид распространенного углеродного антифрикционного покрытия, в составе которого содержится металл, в данном случае — вольфрам в форме карбида, это WC/C — композиция карбида вольфрама и аморфного углерода. Есть и другие варианты металлоуглеродных покрытий, например a-C:H:Si, но они для деталей оборудования применяются гораздо реже.

Другие углеродные покрытия не содержат металла, и их можно расположить в ряд по увеличению доли Sp 3 -связей в составе покрытия (рис. 3). В начале этого ряда находится покрытие типа a-C:H (аморфный углерод: водород), в составе которого кроме углерода имеется водород. Далее идут безводородные покрытия со все более возрастающей долей Sp 3 -связей в покрытии, в соответствии с которой возрастает и твердость.

Рис. 3. Классификация углеродных покрытий

Некоторое время назад все антифрикционные углеродные покрытия, включая WC/C, обозначались аббревиатурой DLC (Diamond Like Carbon), подразумевая высокую, алмазоподобную износостойкость. На данный момент термином DLC обозначают только a-C:H-покрытие, тогда как другие покрытия имеют собственные обозначения и «брендовые» названия.

Наиболее распространенные из углеродных покрытий на данный момент — покрытия WC/C и DLC. Фактически эти два типа покрытий занимают подавляющую часть рынка покрытий для компонентов, благодаря тому, что они защищают детали при самом распространенном в механике типе взаимодействия — скольжение и качение.

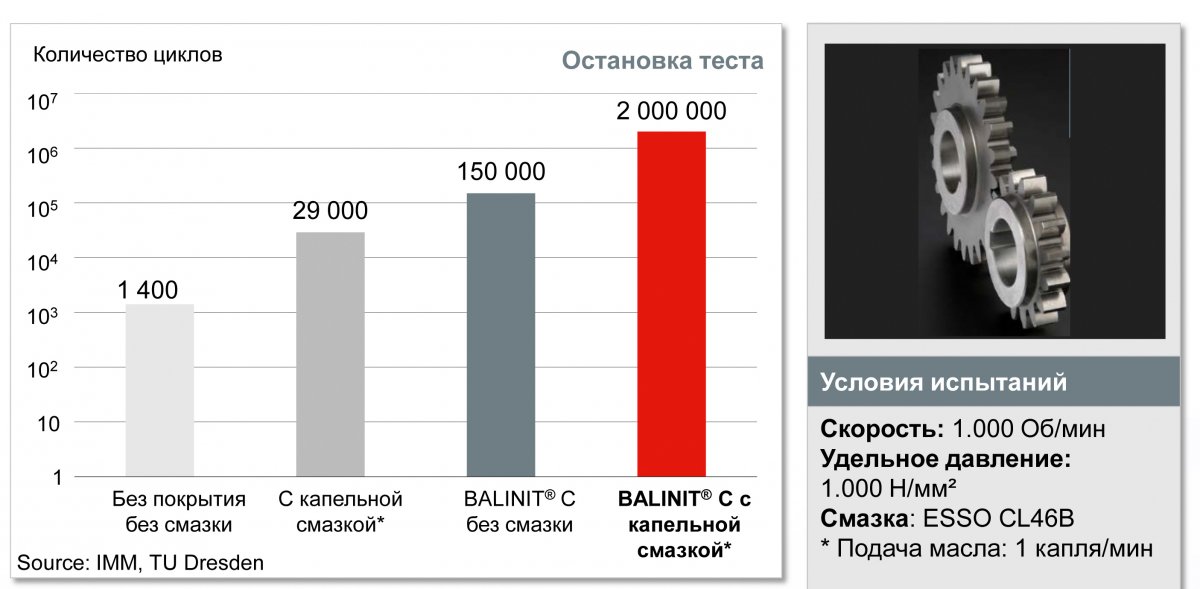

WC/C нашло широкое применение в зубчатых передачах (рис. 4), шариковых подшипниках с многократно увеличенным ресурсом, плунжерных системах, линейных и винтовых приводах, червячных редукторах и многих других.

Рис. 4. Испытания зубчатых передач с WC/C-покрытием и без него

DLC-покрытие получило самое широкое распространение прежде всего благодаря тому, что это покрытие является основным способом обеспечения надежной работы деталей современных систем впрыска топлива (рис. 5). Однако сейчас оно очень широко применяется и в насосных системах — торцевые уплотнения, в буровом оборудовании, при производстве деталей современных станков, в часовых механизмах, в текстильном машиностроении, при производстве запорной арматуры и во многих других областях.

Рис. 5. Испытания ТНВД с DLC-покрытием и без него

Более твердые углеродные покрытия (типа a-C, ta-C и далее) пока еще достаточно дороги, но уже довольно часто применяются на деталях сложной насосной техники и в других системах, где нужна сверхвысокая износостойкость при взаимном скольжении деталей.

2. Покрытия для защиты от эрозионного и абразивного износа

Прежде чем обсуждать применение PVD/CVD-покрытий для защиты от данных типов износа, необходимо отметить следующий факт. Репутация тонких покрытий в России была в свое время очень серьезно подпорчена неудачными и неквалифицированными попытками внедрить нитрид титана толщиной 1–2 мкм. В свое время такие эксперименты проводились широко и с большим энтузиазмом, но без глубокого понимания физической сути эрозионного и абразивного воздействий и без качественной подготовки поверхности деталей под покрытие.

Современные PVD-покрытия имеют совсем другие характеристики по физическим параметрам. Это совсем не «тот самый микронный слой нитрида титана», хотя и он используется в ряде случаев. Подготовка поверхности детали под покрытие сегодня производится по отработанным и проверенным технологическим процессам. Выбор состава покрытия и расчет необходимой толщины производится с учетом всех особенностей эксплуатации изделия. Проводится контроль параметров на образцах-свидетелях.

Так работают лидеры отрасли нанесения PVD/CVD- покрытий.

Рис. 6. Покрытие на штанговых муфтах насосов защищает и саму муфту, и трубу от износа за счет низкого коэффициента трения

Однако вернемся к вопросу о защите от эрозионного износа. Если углеродные покрытия применяются в механических системах, где происходит скольжение одной детали по другой, то износостойкие покрытия применяются там, где происходят другие виды воздействий на поверхность. Это может быть абразивный износ, каплеударная эрозия, гидроабразивное воздействие и другие виды воздействий.

Конечно, нельзя однозначно разделить один вид взаимодействия от другого. При любом взаимном скольжении деталей, даже с самой лучшей смазкой, всегда есть и абразивный, и другие виды износа. Так, например, штанговые муфты насосов механизированной добычи нефти скользят по стенкам труб в скважине, испытывая, среди прочего и абразивное воздействие. Высокопрочное DLC- покрытие не только снижает трение, но и защищает от абразивного износа. Поэтому, когда мы говорим о покрытиях для защиты от эрозионного износа, мы иподразумеваем, что детали работают в таких условиях, когда прямое эрозионное воздействие является основным фактором, вызывающим износ детали.

Для защиты от эрозионного воздействия применяются прежде всего покрытия с высокой твердостью и большой толщины. Это несколько видов нитридных покрытий. Например, покрытие TiAlN имеет твердость 3200 HV и более. При такой твердости расчетная стойкость к абразивному износу в 100 и более раз выше, чем у самой прочной стали, а стойкость сопротивления точечному продавливанию или пробиванию, как, например, при абразивно-струйном воздействии, выше в 10 раз.

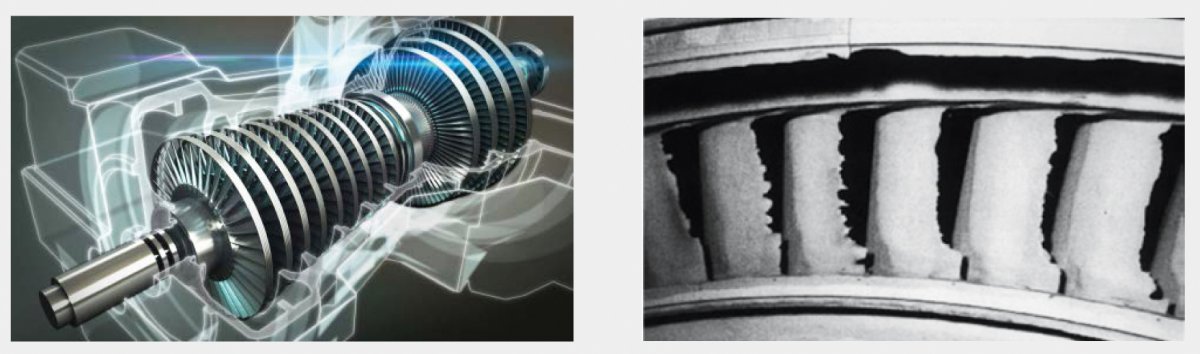

Такие покрытия применяются в центробежных насосах на крыльчатках открытого типа, на рабочих поверхностях роторных, шестеренчатых и винтовых насосов — особенно если перекачиваемая среда содержит в своем составе абразивные частицы, на лопатках паровых турбин (рис. 7), которые подвергаются интенсивной каплеударной эрозии.

Рис. 7. Лопатки выхлопных трактов паровых турбин подвергаются интенсивной каплеударной эрозии

3. Покрытия специального назначения

По цели применения к защитным покрытиям можно отнести некоторые функциональные покрытия специального назначения. Например, покрытия, защищающие ответственные детали авиалайнеров от износа или детали, износ и отказ которых может оказаться смертельно опасным (рис. 8).

Рис. 8. PVD-покрытие защищает детали крепления двигателей и шасси пассажирских авиалайнеров от фреттингового износа

Детали пищевого оборудования, контактирующие с продуктами питания, не должны подвергаться коррозии под воздействием соли и жидкостей, содержащихся в продуктах. Поэтому для их изготовления используют аустенитные нержавеющие стали, имеющие, как правило, достаточно невысокую твердость. Это приводит к тому, что, например, ножи мясорубок или блендеров, изготовленные из такой стали, достаточно быстро потеряют остроту. Нанесение PVD-покрытий типа CrN, TiN и некоторых других типов покрытий защищает такие стали от механического износа и, поскольку такие покрытия сами по себе имеют очень высокую химическую стойкость, дополнительно увеличивают стойкость деталей из нержавеющих сталей в соленой среде пищевых продуктов.

Рис. 9. Ножи пищевого оборудования с PVD-покрытием имеют в 5–10 раз больший ресурс, чем без него

Без покрытий не обходится и медицинский инструмент (рис. 10). Покрытия позволяют сохранить остроту скальпеля в ходе операции, защищают медицинские инструменты от налипания биологических жидкостей и тканей, имея разный цвет, упрощают пользование, предотвращают бликование. Есть покрытия, которые за счет содержащегося в составе покрытия серебра имеют бактерицидные свойства.

Рис.10. Медицинские инструменты с сертифицированным PVD/CVD-покрытием

Сфера применения PVD/CVD-покрытий с каждым днем расширяется. Они повышают ресурс деталей оборудования, снижают энергопотребление при работе оборудования, повышают надежность в самых ответственных узлах и удобство пользования оборудованием. В отличие от гальванического хромирования, нанесение покрытий не сопряжено с использованием опасного шестивалентного хрома.

PVD/CVD-покрытия все больше входят в нашу жизнь. По сути, они делают наши изделия ближе к природе, а значит эффективнее. Все природные объекты так или иначе имеют поверхностный слой: это кожа человека и животных, кора дерева, клеточная оболочка, защищающая и отличающаяся от того, что находится под ним. Мы приближаем наши изделия к тому, что давно придумала природа: покрытия помогают жить.

Изображения являются собственностью Oerlikon Balzers и предоставлены ООО «Оерликон Бальцерс Рус»

Источник журнал «РИТМ машиностроения» № 7-2020

Источник: ritm-magazine.com

Виды, свойства и порядок нанесения красок ХВ

Краска ХВ включает в себя перхлорвиниловую основу и применяется для окраски фасадов. Этот лакокрасочный материал производится путем смешивания перхлорвинила с ксилолом или сольвентом при 70-градусной температуре. Когда состав высыхает, летучие вещества испаряются и поверхность приобретает твердый слой с высокими защитными и декоративными качествами.

Достоинства и недостатки

К положительным характеристикам перхлорвиниловых красок относят:

- высокую адгезию с самыми разными поверхностями;

- глубокое проникновение в материал, благодаря чему обеспечивается надежная защита не только поверхности, но и других частей конструкции;

- прочность покрытия;

- устойчивость к разным температурным режимам;

- стойкость цвета (краска долго не выцветает).

Имеются у перхлорвиниловых составов и недостатки:

- краску не следует наносить в жаркую или дождливую погоду (ультрафиолет и слишком много воды нарушают качество состава);

- недостаточная эластичность, вследствие чего предъявляются повышенные требования к поверхности — она должно быть идеально ровной, иначе не избежать растрескивания покрытия.

Совет! Чтобы ускорить срок высыхания поверхности, рекомендуется добавить в состав мыльный раствор.

Разновидности красок и их характеристики

Существует множество видов перхлорвиниловых составов. Все они отличаются по составу летучих компонентов, техническим свойствам и назначению.

Эмаль ХВ-110

Состав производится по требованиям ГОСТ 18374-79. Используется для окрашивания изделий из металла и дерева. Обработанные эмалью поверхности эксплуатируются в условиях разных климатических зон.

ХВ-110 – двухкомпонентный состав. В него входят эмаль и сиккатив. Последний необходим для сокращения срока высыхания поверхности. По своей сути эмаль является суспензией пигментирующих веществ в алкидной, поливинилхлоридной и акриловой смолах. Состав готовят к применению путем смешивания с растворителем (P-24, P-4A, P-5). Также ХВ-110 содержит эпоксидную смолу и пластификатор.

Существует множество цветов и оттенков ХВ-110.

ХВ-110 используется в комплексе с грунтами, среди которых ХС-059 или ВЛ-023. Перед применением желательно фосфатировать обрабатываемую поверхность.

Перед использованием эмали ее нужно тщательно перемешать, затем добавить сиккатив и снова размешать (в течение 10 минут). При необходимости массу разбавляют растворителем.

На квадратный метр одного слоя затрачивается от 100 до 130 граммов лакокрасочного материала. Покрытие высыхает в течение 3 часов после окрашивания при условии температуры воздуха 20 градусов тепла. Хранение краски допускается при температурах от 20 градусов мороза до 30 градусов тепла.

Эмали ХВ-1100/XB-1120

Составы выпускают в соответствии с требованиями ГОСТ 6993-79. Предназначены для окраски хорошо загрунтованных деревянных и металлических изделий, эксплуатируемых в условиях умеренного или холодного климата.

ХВ-1100 и ХВ-1120 представляют собой пигментные суспензии с наполнителями и смолами (поливинилхлоридной и алкидной). Также применяются органические растворители и пластификаторы.

После окрашивания поверхность обретает высокую прочность, эластичность и хорошие адгезивные характеристики. Покрытие устойчиво к влаге и температурным перепадам.

Эмали используют в комплексе с грунтующими составами. К числу рекомендуемых грунтовок относят, например, ХС-059 и ВЛ-023.

До нанесения краски следует очистить и высушить поверхность. Эмаль основательно перемешивают и разбавляют растворителем (P-4 или P-5). Указанные растворители применяют пневматическим или безвоздушным способами нанесения состава. В случае электростатического распыления используют РЭ-5B или PЭ-6B.

Поверхность высыхает в течение часа при температуре 20 градусов.

Эмаль ХВ-113

Используется для окрашивания деревянных и металлических изделий в любых климатических зонах. Состав представляет собой суспензию смол и органических растворителей с добавлением пластификатора.

Перед нанесением эмали поверхность грунтуют. Для этого рекомендуются такие грунты, как ВЛ-02 или ХС-68.

На чистую и сухую поверхность наносят заранее тщательно перемешанную лакокрасочную массу. Эмаль разбавляют растворителями марок Р-4A или P-5. Наносят состав пневматическим или безвоздушным распылением. Допустимый температурный режим во время окрашивания: от 15 градусов мороза до 30 градусов тепла. Уровень влажности — до 80%.

Расход материала на квадратный метр одного слоя — от 100 до 1502 граммов. Время высыхания поверхности — 3 часа при 20-градусной температуре.

Эмаль ХВ-16

Состав данной марки изготавливается на основании требований ТУ 6-10-1301-83. Используется для окрашивания покрытий из металла, древесины, железобетона и бетона, а также ткани. Применяется для покрытия как наружных, так и внутренних поверхностей.

Защитные покрытия, обработанные ХВ-16, эксплуатируют в самых разных климатических условиях (от тропического до холодного климатов).

ХВ-16 характерна отсутствием необходимости в большом количестве растворителя, поскольку состав отличается незначительной вязкостью. Покрытие быстро высыхает (в течение часа), характеризуется эластичностью, прочностью, устойчивостью к влаге и сочетается с большинством других красок. После высыхания эмали возникает матовая гладкая и однородная пленка. Доступные цвета — лимонный, серый и белый.

Срок эксплуатации окрашенной поверхности составляет от 2 (в тропиках) до 6 лет (в умеренном климате). Расход эмали колеблется от 100 до 150 граммов на квадратный метр поверхности. Количество рекомендуемых слоев отличается в зависимости от климата. Если в умеренном и холодном климате нужны 3 слоя, то в тропиках понадобится 4–5 слоев краски.

ХВ-16 предлагается в жестяной таре для промышленных потребителей (15, 25, 57 килограммов) и для розничных покупателей (от 0,8 до 2,8 килограммов). Хранить эмаль следует в закрытых емкостях, в сухом месте, расположенном вне зоны попадания прямых лучей.

Эмаль ХВ-161

Изготавливается по нормативам, изложенным в ТУ 301-10-908-92. Основной компонент ХВ-161 — перхлорвиниловая смола с добавлением различных компонентов, в том числе пластификаторов. Используется для покраски штукатурки, кирпича или бетона. Отличается высокой устойчивостью к негативному воздействию внешних факторов, в том числе влаги, технических масел, трения. В среднем поверхности, окрашенные ХВ-161, служат в течение 4–5 лет.

Состав предварительно разбавляют растворителем. Подойдет P-4, сольвент или ксилол. Разрешенные температуры при окрашивании: от 20 градусов мороза до 35 градусов тепла. Поверхность должна быть очищена от грязи, пыли и масел, а также хорошо просушена. Краску наносят кисточкой, валиком или с помощью пульверизатора.

Расход краски колеблется от 200 до 250 граммов на квадратный метр в зависимости от типа материала и условий среды. Поверхность сохнет довольно долго — до 4 часов.

Эмаль ХВ-124

Изготавливается по требованиям ГОСТ 10144-89. Используется для покраски изделий из металла и древесины. ХВ-124 включает пигменты, смешанные с перхлорвиниловой и глифталевой смолами, а также пластификаторами и органическими растворителями. Выпускается только два цвета ХВ-124 — серый и защитный. Отличительная особенность этой эмали — особенно высокая устойчивость к атмосферным воздействиям.

Эмаль наносят на заранее загрунтованную поверхность. Состав разбавляют растворителем (желательно P-4 или Р-4А). В случае электростатического распыления используют составы марок 1 или 2.

Поверхность высыхает в течение 2 часов при 20-градусной температуре. На один слой затрачивается от 150 до 200 граммов краски (на квадратный метр).

Эмаль ХВ-125

Используется для покраски изделий из металла и древесины, а также железобетона. Подходит для всех климатических зон. В составе имеется суспензия алюминиевой пудры с модифицированной перхлорвиниловой смолой. Технические характеристики эмали позволяют получить очень прочную пленку, предохраняющую поверхность от механических воздействий, влаги и масел.

ХВ-125 обладает антикоррозийными свойствами. По итогам окрашивания получается однородная ровная пленка с матовым оттенком.

Эмаль токсична, а потому необходимо обеспечить хорошее проветривание помещения. Работать следует в защитной одежде и очках.

Состав наносят на обезжиренную поверхность. Эмаль, смешанная с растворителем Р-4 или Р-5, тщательно перемешивается и наносится кисточкой или валиком. Также допускается распыление.

Расход краски — от 100 до 180 граммов. Время высыхания окрашенной поверхности — 2 часа. Срок эксплуатации покрытия — до 6 лет.

ХВ-125 продается в металлических 20-килограммовых ведрах. Срок хранения краски — до 1 года.

Эмаль ХВ-518

Защитная эмаль ХВ-518 изготавливается по требованиям ТУ 6-10-966-75. ХВ-518 подходит для окрашивания загрунтованных поверхностей из стали и алюминия. Без нанесения грунтовки допускается покраска изделий из дерева или технической пластмассы.

ХВ-518 отличается высокой устойчивостью к всевозможным внешним воздействиям, в том числе влажной среды, индустриальных масел и температурных перепадов. Эмаль удобна в использовании, поскольку характеризуется небольшой вязкостью и не требует значительного объема растворителя. Краска быстро сохнет и совместима с большей частью красок.

Эмаль предварительно смешивают с органическим растворителем (например, Р-4). Краска наносится кисточкой, валиком или распылителем. Покрытие сохнет в течение 4 часов. Рекомендуемая температура воздуха для быстрого высыхания — 20 градусов.

Эмаль расфасовывают в большую тару: 15, 25 или 57 килограммов. Срок хранения ХВ-518 относительно невелик — до полугода.

Эмаль ХВ-785

Технология изготовления состава базируется на требованиях ГОСТ 7313-75. Эмаль используется для окрашивания изделий из бетона, стали и железобетона. В составе лакокрасочного материала имеется хлорированная поливинилхлоридная и алкидная смолы, а также органические растворители и пластификаторы. ХВ-785 устойчива к кислотно-щелочному воздействию, покрытие отличается прочностью, эластичностью и хорошими адгезивными качествами.

Допустимый температурный режим для нанесения краски: от 10 до 30 градусов тепла. Краска растворяется органическим растворителем и наносится на поверхность двумя-тремя слоями. Каждый слой потребует 120–150 граммов эмали на квадратный метр. Сохнет покрытие в течение часа.

Эмаль ХВ-714

Технический регламент для производства этого вида краски определяется ТУ 2312-005-71331640-2003. ХВ-714 применяется для создания химически устойчивых покрытий, эксплуатируемых в условиях повышенной влажности. Эмаль устойчива к повреждениям не только химического, но и механического характера. Подходит для всех климатических зон.

В составе — эмалевый полуфабрикат, алюминиевая пудра (ПАП-1 или ПАП-2). Краска выпускается в трех цветовых разновидностях — черной, красной или серебристой.

До нанесения ХВ-714 поверхность следует обработать грунтовкой. В качестве грунтующего состава рекомендуется использовать ВЛ-02 или АК-070.

Вначале смешивают компоненты состава. На 100 частей эмалевого полуфабриката берут 2 части пудры. Обратите внимание: готовый состав нужно применить в течение суток, так как он быстропортящийся. Если есть необходимость, краску разбавляют органическим растворителем. На обезжиренную сухую поверхность наносят 1–2 слоя эмали.

Расход материала составляет от 100 до 150 граммов на квадратный метр. Образовавшееся покрытие высыхает за 24 часа — это самый большой срок высыхания среди всех красок типа ХВ.

Эмаль ХВ-7141

Лакокрасочный материал этого типа производится по требованиям, изложенным в ТУ 2313-016-75351875-2005. ХВ-7141 предназначена для обработки изделий из стали, бетона и железобетона. В составе имеется эмалевый полуфабрикат, а также отвердитель (чаще всего добавляют ПЭПА). Полуфабрикат включает пигментирующую суспензию в смеси с наполнителями, смолами и специальными добавками. Также в состав входит органический растворитель.

Покрытия, полученные при окрашивании ХВ-7141, получаются прочными, эластичными, хорошо сцепляющимися с другими материалами. Они устойчивы к воздействию агрессивных газовых сред, кислот и щелочей, а также повышенной влажности.

Главная отличительная особенность ХВ-7141 — быстрая высыхаемость. Покрытие готово к эксплуатации уже через полчаса при условии 20-градусной температуры воздуха. Характерное свойство ХВ-7141 — длительность эксплуатации покрытия, достигающая 20-летнего срока.

Состав готовят следующим образом: 100 частей заготовки смешивают с 0,32 части отвердителя ПЭП (также иногда добавляют 0,64 части отвердителя № 1). Состав следует применить в течение 8 часов. В случае надобности добавляют органический растворитель, уменьшающий вязкость массы. Наносят краску чаще всего методом распыления, однако можно обойтись кисточкой или валиком.

Грунт-эмаль ХВ-0278

Хромирование

Электрохимический процесс нанесения слоёв хрома различной толщины на металлические и металлизированные поверхности изделий.

Тип изделия

Минимальный габарит изделия

Максимальный габарит изделия

2400*1000*1300 мм

*Уточнить на производстве

Хромирование является самым трудоемким процессом в гальваническом производстве. Подразделяется на твердое, молочное и декоративное.

Твердое хромирование обеспечивает исключительно высокую износостойкость трущихся поверхностей, обладает высокой степенью блеска и жаростойкостью.

Молочное хромирование чаще всего используется в качестве подслоя перед твёрдым хромированием. Поддается полировке до блеска.

Декоративное хромирование применяют в качестве конечного слоя при нанесении многослойных покрытий. При декоративном хромировании детали приобретают зеркальную поверхность.

Хромовое покрытие твердое

Обозначение: Х.тв

Тип металла: углеродистая сталь, медь и медные сплавы, , алюминии и алюминиевые сплавы

Общепринятые термины: молочное хромирование, хромирование

Области применения: машиностроение, авиационная промышленность, судостроительная промышленность, оборонная промышленность

Хромовое покрытие декоративное

Обозначение: МНХб

Тип металла: углеродистая сталь, медь и медные сплавы, алюминии и алюминиевые сплавы

Общепринятые термины: декоративное хромирование, хромирование

Области применения: машиностроение, авиационная промышленность, судостроительная промышленность, оборонная промышленность, автомобилестроение

Хромовое покрытие молочное

Обозначение: Хмол

Тип металла: углеродистая сталь

Общепринятые термины: молочное хромирование, хромирование

Области применения: машиностроение, авиационная промышленность, судостроительная промышленность, оборонная промышленность

Источник: zgp1.ru