Без проведения токарных операций и использования соответствующего оборудования невозможно представить ни инструментальные цеха крупных предприятий, ни частные мастерские. Станок 320П разработан, прежде всего, для применения в условиях массового производства. Его технические характеристики, особенности конструкции — позволяют осуществлять токарную обработку быстро, комбинируя несколько операций. При этом достигается высокий уровень точности.

Описание

ТВ 320 П — станок специального сегмента, оборудование с высокими оборотами. При проведении обработки реализована схема комбинирования нескольких операций, причем они выполняются одновременно. Паспорт станка гласит, что при его эксплуатации возможно использовать все технологические особенности устройства в полной мере.

ТВ 320П используется для широкого списка работ по металлу. В частности, он может применяться при:

- изготовлении инструментов и приспособлений;

- производства приборов высокой точности;

- осуществлении огромного списка токарных операций;

- нарезке резьб, как метрических, так и дюймовых;

- точения конусов и производстве операций по обработке торцов заготовок.

Список производственных процессов, где может применяться данный токарный станок высокой точности — весьма обширен. Оборудование способно выполнять даже работы с мелкими заготовками. К примеру, с его помощью быстро и точно нарезается резьба М6.

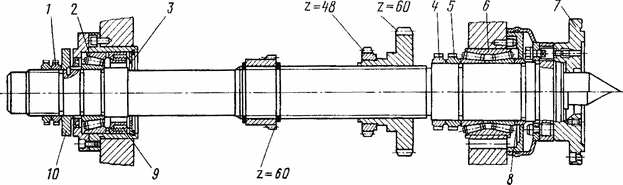

ТВ 320, принцип регулировки переднего подшипника шпинделя.

Особенностью агрегата является система установки рабочих органов. Для резцедержки резцедержатель не только оборудован несколькими посадочными местами для расположения режущих органов в ряд. На станке расположено две зоны установки резцов — спереди и сзади, причем последняя может располагаться непосредственно на суппорте.

Технические характеристики

При всех широких возможностях агрегата, габариты, вес ТВ 320П достаточно скромны, что позволяет использовать станок в помещениях малого размера без жестких требований к характеру установки. Технические характеристики установки следующие:

- габариты 1800х950х1250 для длины, ширины, высоты соответственно;

- масса станка 900 кг;

- главный привод — электродвигатель мощностью 3 кВт, номинальные обороты в минуту — 1430;

- агрегат оснащен масляным насосом, его мощность 0,125 кВт, номинальные обороты 2800 в минуту, производительность 22 литра в минуту;

- коробка скоростей обеспечивает 18 переключений диапазонов оборотов шпинделя передней бабки;

- коробка подач имеет 16 ступеней регулировки (как в продольном, так и поперечном направлении);

- реализован механизм продольной подачи шпинделя со скоростью от 0,03 до 0,49 мм за один оборот, поперечной со скоростью 0,012 — 0,18 мм за оборот;

- пиноль задней бабки смещается на 90 мм;

- фиксация задней бабки осуществляется при помощи гайки;

- подъем уровня центров над станиной — 155 мм, расстояние между ними — 500 мм;

- над верхом суппорта можно обрабатывать заготовки с диаметром до 170 мм, в зоне станины — до 320 мм;

- максимальный диаметр прутковой заготовки — 25 мм;

- ограничение по протяженности обточки — 500 мм;

- диаметр посадки в шпинделе — 26 мм;

- наибольшие ходы суппорта: поперечный 280 мм, продольный 580 (при движении по винту, валу, от руки);

- обороты на шпинделе от 36 до 2000 в минуту (в прямом и обратном направлении).

Станок не оснащен системой торможения шпинделя. Полное описание технических характеристик не будет полным, если не указать точность обработки. Она соответствует классу Н, требованиям ГОСТ 8-82.

Устройство

Рассматривать устройство станка ТВ 320П следует поэлементно, так как каждый функциональный узел, элемент конструкции специально проектировался так, чтобы обеспечивать уникальные характеристики оборудования.

Агрегат построен по классической схеме, расположение и функционал отдельных узлов знакомы как квалифицированному оператору, так и техническим специалистам. В конструкцию входят:

- коробка передач, изменяющая обороты шпинделя;

- коробка передач для изменения скорости подачи;

- узел передней бабки со шпинделем;

- блок задней бабки с мобильной пинолью;

- привод подачи;

- фартук, обеспечивающий передачу крутящего момента на механику суппорта;

- привод охлаждающего контура;

- каретка суппорта.

Отдельные узлы станка имеют особенности, которые гарантируют качество обработки при высоких оборотах, обеспечивают стабильность рабочих процессов.

Станина

Одна из задач, решаемых станиной — обеспечение высокой устойчивости станка, жесткости его конструкции. Данный элемент выполнен из чугуна, представляет собой две вертикальные стойки. К особенностям станины относятся:

- наличие диагональных ребер жесткости внутри каждого блока;

- расположение по верхней части четырех направляющих, три из которых имеют призматическую форму.

Данная деталь станка изготавливается методом литья. В левой части станины монтируется коробка скоростей для переключения оборотов шпинделя во время операций точения. Здесь же монтируется электрошкаф, двигатель с защитой в виде кожуха, бачок с эмульсией.

Передняя шпиндельная бабка

Прочная оболочка данного узла — чугунная отливка. В ее передней части монтируется механика изменения скоростей вращения шпинделя. В задней части — переключатель хода (прямой и обратный).

Блок шпинделя — пустотелая трубка с конусной шейкой в передней части. Она устанавливается на подшипник скольжения, в задней части — на радиально-упорном подшипнике высокого класса точности.

Такой вариант конструкции позволяет нейтрализовать изгибающие воздействия, оказываемые клиноременной передачей. Для принятия усилий резания — предусмотрена установка упорного подшипника.

Суппорт

Блок суппорта предназначен для установки и надежной фиксации резца (основного рабочего органа). Данный узел также отвечает за его продольную, поперечную подачу. Суппорт состоит из нескольких функциональных частей:

- каретки;

- поперечных салазок;

- поворотного узла;

- верхних салазок.

В станке ТВ 320П реализовано несколько методов перемещения суппорта. Это делается как вручную, вращением колеса, так и механически, передачей момента вращения на приводной винт.

На суппорте предусмотрена установка дополнительного блока резцов на Т-образные пазы. Для ограничения перемещения салазок поперечного типа — в конструкции используются концевые упоры.

Фартук

Задача фартука — передавать момент вращения привода и вала каретки на узел суппорта. В механике функционального блока предусмотрены меры защиты. В частности:

- механика падающего червяка отключает подачу при превышении критического значения нагрузки на валу;

- предусмотрена защит от одновременной активации винта и ходового валика.

Защита предусматривает блокировку работы в случае как превышения нагрузки, так и резкого падения оборотов при заклинивании, заедании резца.

Коробка скоростей

В конструкции коробки скоростей три вала и два тройных блока шестерен. Узел обеспечивает переключение 9 скоростей, предусмотрена возможность регулировки положения (смещения по пазам). Для этого следует ослабить крепежные болты и позиционировать коробку при помощи специального винта.

В конструкции данного элемента использованы шариковые и роликовые подшипники. Их расположение гарантирует нейтрализацию осевых и радиальных сил, действующих на валы коробки. Чтобы установить штатные (приведенные в инструкции к оборудованию) зазоры подшипников — следует провести регулировку предназначенными для этой цели винтом и гайкой.

Задняя бабка

Особенности задней бабки заключены в возможности продольного, поперечного смещения, регулировке положения пиноли. Данный элемент конструкции работает не только как поддержка, когда производится токарка длинных заготовок. Есть возможность закрепления режущего и иного инструмента (например, метчиков или плашек) для выполнения определенного набора операций.

При точении конусных поверхностей — механика поперечного смещения бабки становится крайне полезной. Позиционирование в продольном направлении осуществляется перемещением узла по направляющим и фиксация при помощи гайки.

Как смазывать токарный станок ТВ 320

Смазка станка должна производиться строго через интервалы, заявленные в инструкции к оборудованию. При этом периоды обслуживания для разных узлов — отличны друг от друга.

Смазка в ходе работы осуществляется автоматически. От обслуживающего персонала требуется только производить смену масла и его залив по уровню, заявленному в документации. При превышении объема — смазка может вытекать через втулку, технологические отверстия, нарушать работу оборудования.

Распределением масла в системе занимается соответствующий насос. Он подает смазку отдельно в узлы передней бабки, коробку подач и другие. При этом сам процесс распределения масла происходит автоматически.

- В передней бабке предусмотрена система распределения масла в зоны переднего и заднего подшипника. Для первого рекомендуется ограничивать подачу в 12-19 куб.см в минуту, для второго — от 3 до 5 куб.см. Регулировка производится соответствующим отверстием и установленной в нем пробкой. Задача обслуживающего персонала — не только отслеживать подачу в ключевые точки, но и обеспечивать соответствие уровня масла по указателю в корпусе передней бабки.

- Смазка шестеренок коробки скоростей происходит методом разбрызгивания масла, находящегося в корпусе. Это происходит непосредственно во время работы станка. От обслуживающего персонала требуется отслеживать, чтобы уровень масла не доходил до средины шкалы, нанесенной внутри корпуса. Отдельно смазываются (масленкой) подшипники выходного вала. Данная операция производится раз в 5 дней.

- Смазка коробки подач также осуществляется методом разбрызгивания. От обслуживающего персонала требуется заполнять корпус маслом до риски на стеклянном маслоуказателе. Оператор станка раз в смену должен проводить смазку игольчатого подшипника из масленки, заливая смазку в соответствующую ванну.

Особенности системы смазки станка ТВ 320 заключены в обязательном соблюдении периодичности замены масла в разных блоках. К пример, для коробки подач это нужно делать после первых 30 дней эксплуатации и каждые 8 месяцев. Также, необходимо промывать керосином зоны заливки через каждые 700 часов работы оборудования.

Поскольку шестерни привода насоса работают под высокой нагрузкой, вне зависимости от проводимых операций — должно уделяться особое внимание состоянию маслонасоса и его работоспособности. При поломке данного узла — работа на станке ТВ 320 запрещена.

Отличительные особенности токарного станка модели ТВ 320П от станка ТВ 320

Основное отличие станка ТВ320П от модели ТВ320 — повышенная точность изготовления отдельных элементов. Это сделано с целью достижения необходимых конечных характеристик операций обработки. Изменению подверглись:

- рабочая основа;

- ходовой винт;

- главный вал и его передний подшипник;

- зубчатые колеса.

По своим характеристикам станок ТВ 320П соответствует нормам для токарных устройств повышенной точности. Модель изначально разрабатывалась как не предназначенная для грубых работ.

Такие особенности оборудования — делают данное изделие Уфимского завода моторостроения весьма востребованным как в небольших мастерских, так и в инструментальных цехах крупных предприятий.

НАЗНАЧЕНИЕ СТАНКА МОДЕЛИ ТВ-320 И ЕГО ОСОБЕННОСТИ

Токарно-винторезный станок модели ТВ-320 (фиг. 1) представляет собой высокооборотный специализированный станок особо пригодный для выполнения работ в инструментальном и приборостроительном производстве.

Станок предназначен для токарной обработки деталей резцами, укрепленными как на переднем, так и на заднем резцедержателях. Задний резцедержатель устанавливается па суппорте по мере необходимости. Обточка конусов производится путем попе’ речного смещения центра задней бабки.

В отличие от существующих типов токарных станков данная модель позволяет максимально использовать технологические возможности токарного станка при обработке деталей скоростным точением и методом комбинирования операций (С. С. Ильин и К. С. Ильин, «Наш метод комбинирования операций при токарной обработке деталей», Оборонгиз. 1955).

В соответствии с требованиями этого прогрессивного метода станок снабжен механизмом изменения величины подачи на ходу без его остановки, а рукоятки продольного и поперечного перемещения суппорта — лимбами с ценой деления, соответствующей перемещению суппорта на 0,1 мм продольного и 0,01 мм поперечного. Лимб фартука имеет цену деления 0,1 мм. Величина поперечного перемещения суппорта позволяет при одновременном креплении двух резцов перемещать резцовую головку в обе стороны за осевую линию центров.

По согласованию с заказчиком к станку прикладываются комплекты приспособлений для обработки деталей в патроне, центрах или в цанговом зажиме.

Перед установкой станка, а тем более перед началом работы на нем необходимо тщательно ознакомиться с настоящим руководством.

Техническая документация на оборудование

| Стоит всего лишь набрать номер модели станка (оборудования) и тут же найдется необходимый паспорт на техническое устройство: |

Друзья на все архивы (техническая документация) установлен пароль. Получить его бесплатно можно тут.

Назначение технического устройства.

Станок токарно-винторезный ТВ-320, ТВ-320П предназначен для токарной обработки деталей резцами, укрепленными как на переднем, так и на заднем резцедержателях.

Технические характеристики.

Высота центров над станиной, мм – 155

Расстояние между центами, мм – 500

Наибольший диаметр обрабатываемой детали, мм:

Над станиной – 320

Над верхней частью суппорта – 170

Наибольшая длина обточки, мм – 500

Габариты станка, мм:

Масса станка, кг – 900

Руководство по эксплуатации, паспорт на Станок токарно-винторезный ТВ-320, ТВ-320П скачать бесплатно в формате djvu (64 страницы):

Источник: technictips.ru

Токарный станок ТВ-320

Металлообрабатывающий станок марки ТВ-320 входит в перечень универсального высокооборотистого металлорежущего оборудования. Проводимая обработка позволяет повысить класс точности и придать детали требуемую геометрическую форму.

Металлообрабатывающий станок марки ТВ-320 входит в перечень универсального высокооборотистого металлорежущего оборудования.

Назначение и применение

Инструкция по эксплуатации токарного станка ТВ-320 определяет перечень допустимых операций:

- Предварительная, получистовая и чистовая обработка заготовок, выполненных из стали и чугуна, с внешней и внутренней стороны;

- нарезание внутренней и внешней резьбы (метрической, дюймовой, модульной, питчевой);

- изготовления деталей для различных инструментов;

- точное обтачивание конусообразных поверхностей.

Токарный винторезный станок ТВ-320 способен успешно работать по следующему металлу:

- сталям, имеющим марку 45 или 30 (диаметр заготовки не превышает 50 мм);

- серому чугуну с твёрдостью не выше НВ 160 (в этом случае диаметр заготовки может достигать 70 мм).

По своим возможностям токарно-винторезный станок ТВ-320 приобрёл достаточно широкую популярность. С его помощью решают широкий круг задач в металлообработке, автомобильном и сельскохозяйственном машиностроении.

Там, где необходима более высокая точность обработки используется модернизированный станок ТВ-320П.

Более высоких точностных характеристик удаётся добиться за счёт применения в станке деталей с повышенным классом точности.

Технические характеристики и габаритные параметры

Основным источником информации о характеристиках токарного оборудования является технический паспорт. Согласно этому документу оценку параметров можно произвести по двум группам. Первая — технические характеристики. Вторая — массогабаритные показатели. Технические характеристики токарного станка ТВ-320:

- заданное количество скоростей вращения шпинделя (для него предусмотрено 18 скоростей);

- имеющееся количество подач в двух направлениях (в продольной и поперечной плоскости, в каждой по 16);

- внутренний диаметр отверстия в шпинделе — 26 мм;

- допустимый внешний диаметр заготовки – 25 мм;

- разрешённая длина обрабатываемой детали не превышает 500 мм;

- максимально допустимые размеры применяемых резцов равны 20×20 мм;

- разрешённый размер заготовки при расположении выше поверхности станины установлен в 320 мм;

- максимально допустимый размер заготовки, располагаемой выше поверхности суппорта, не должен превышать 170 мм;

- диапазон скорости вращения шпинделя изменяется от 36 об/мин до 2000 об/мин;

Геометрические размеры стандартного станка равны следующим величинам: длина 1800 мм, ширина 950 мм, высота достигает 1250 мм.

Максимальная масса станка в заводской комплектации не превышает 900 кг. Ещё одной характерной конструктивной особенностью является категория исполнения шпинделя и пиноли. Для шпинделя она получила название «Морзе-4», а во втором случае «Морзе-3»

Общее устройство

Описание общего устройства станка соответствует установленному стандарту. К основным элементам корпуса относятся:

- станина (на ней крепятся все основные элементы);

- передняя и задняя бабки (на первой располагается шпиндель);

- привод, позволяющий осуществлять подачу детали;

- система охлаждения (служит для предотвращения перегрева вращающихся деталей);

- суппорт с кареткой для фиксации режущего инструмента;

- механизм переключения скорости вращения;

- система переключения подач;

- фартук.

Все перечисленные элементы размещаются на массивной станине. Её изготавливают из чугуна. Геометрически она напоминает прямоугольный параллелепипед. Увеличение жёсткости всей конструкции внутри станины предусмотрены рёбрами крепления. Они расположены по диагонали друг относительно друга. В верхней части каркаса расположены три направляющих.

Одна имеет плоскую форму и две призматической формы. Две направляющие призматической формы служат для перемещения суппорта с кареткой. По плоской и призматической направляющих производится изменение места положения так называемой задней бабки. Органы управления располагаются в левой части тумбы.

Скачать паспорт (инструкцию по эксплуатации) токарного станка ТВ-320

В состав передней бабки входит:

- так называемый шпиндель с элементами крепления заготовки;

- три шариковых подшипника (упорный, передний, задний);

- гайки регулировки для каждого из подшипников;

- муфта переключения.

Задняя бабка имеет элементы крепления. Она обладает двумя степенями свободы. Это позволяет изменять место положения, как в продольном, так и в поперечном направлении. Такое перемещение позволяет производить обработку деталей, имеющих форму конуса. Крепится к станине с помощью специального механизма, имеющего набор эксцентриков.

Суппорт универсального токарного станка решает две основные задачи: обеспечивает крепление режущего инструмента, осуществляет его перемещение в продольном и поперечном направлениях. Основными элементами являются:

- три вида салазок (поперечные, продольные, которые называются кареткой, верхние);

- поворотная система.

Все элементы суппорта перемещаются вручную. Салазки сделаны универсальными. Это позволяет устанавливать, кроме основной, дополнительную головку. С её помощью крепят ещё один резец. От точной установки режущего инструмента зависит качество обработки.

Для этого на суппорте расположен специальный измерительный лимб. Фартук станка для обеспечения вращательного движения двух элементов. Ходового валика суппорта и ходового винта. Система механической защиты предотвращает одновременное включение этих валов.

В зависимости от положения рукоятки управления при помощи, так называемой, маточной гайки происходит плавное переключение подач. Для защиты станка от возникших перегрузок в фартуке станка предусмотрен механизм падающего червяка. Такие перегрузки возникают при увеличении давления на заготовку, резком снижении скорости вращения заготовки, замедлении движения режущего инструмента.

Большое значение на качество обработки оказывает скорость вращения заготовки. Для этого в станке предусмотрена коробка скоростей.

Она позволяет изменять величину крутящего момента, передаваемого от основного электрического двигателя шпиндельному узлу и далее к закреплённой детали. Конструктивно она построена на системе шестерёнок, которые располагаются на двух валах. Это позволяет производить изменение скорости вращения по девяти позициям. Корпус способен перемещаться по специальным пазам.

Перемещение позволяет производить регулировку степени натяжения ремней. Они передают вращение шпинделю. Для обеспечения надёжности работы необходимо периодически производить замену ремней в коробке передач. Особенно следует следить за их состоянием в токарном станке ТВ-320П. Настройку гитары сменных шестерен для нарезки резьб можно произвести как в этом видео

Электрическое оборудование

Электрическая схема токарного станка включает в себя:

- два электродвигателя (обычно марки А42-4 и марки ПА-22);

- два магнитных пускателя П-213;

- два пакетных выключателя ПКЗ и ПВЗ;

- конечные выключатели ВК-411;

- трансформатор ТП-50;

- два промежуточных реле;

- лампу МО-14.

Несмотря на солидный возраст разработки этого станка, с его помощью можно получать детали высокого класса обработки.

Источник: sterbrust.tech

Регулировка узлов резьбонарезных станков

При эксплуатации металлорежущего станка изнашиваются поверхности трущихся деталей, в результате возникают увеличенные зазоры в сопряженных парах и ухудшаются эксплуатационные характеристики станка. Восстановить работоспособность станка можно заменой, ремонтом изношенных деталей и регулировкой узлов и механизмов. Рассмотрим регулировку типовых узлов механизмов резьбонарезных станков, таких, например, как подшипниковые узлы (особенно шпинделей), винтовые, цепные, зубчатые и ременные передачи, фрикционные муфты и тормозы, направляющие, зажимные механизмы и др.

При регулировке узлов и механизмов станка следует избегать их излишней разборки, особенно таких узлов, которые обеспечивают высокую точность станка (например, шпиндельные узлы). Регулировку станка должен выполнять высококвалифицированный слесарь.

Регулировка шпиндельных узлов. На рис. 97 изображен шпиндельный узел токарно-винторезного станка модели 16К20. Передней опорой шпинделя служит конический двухрядный роликоподшипник 6 с малым углом конуса у внутреннего кольца и буртом на наружном кольце.

Задний конец шпинделя опирается на конический однорядный роликоподшипник 2 с малым углом конуса и автоматическим устранением зазоров. К регулировке шпиндельных подшипников следует прибегать только в случае крайней необходимости, обязательно выполнив перед этим проверку узла на жесткость. Проверку производят с помощью динамометра и индикатора с ценой деления 1 мкм.

Усилие от динамометра, направленное вертикально снизу вверх, передается шпинделю через фланец 7. Измерение перемещения шпинделя осуществляют индикатором, установленным на шпиндельную бабку и упирающимся наконечником во фланец шпинделя. Подшипниковый узел не подлежит регулировке, если смещение шпинделя на 1 мкм происходит при приложении нагрузки не менее 45—50 кгс. Если эта нагрузка значительно ниже, регулировка необходима. Регулировку переднего подшипника выполняют путем подшлифовывания полуколец 8, к которым внутреннее кольцо подшипника прижимается с помощью гайки 5 с контргайкой 4. Устранение радиального зазора в подшипнике происходит за счет деформаций внутреннего кольца подшипника при надвигании его на коническую шейку шпинделя.

Для того чтобы вынуть полукольца, необходимо снять с переднего конца шпинделя детали, прикрывающие полукольца, отвернуть гайки 4 и 5 и сдвинуть с места внутреннее кольцо подшипника. Зазоры в заднем подшипнике выбираются автоматически с помощью пружин 9, упирающихся в шайбу 3. Предварительное сжатие пружин осуществляют навинчиванием гайки 1 на резьбовой конец шпинделя. Гайка через стакан 10 смещает Внутреннее кольцо подшипника до упора в буртик, одновременно сжимая пружины. Регулировку подшипникового узла проверяют путем повторного нагружения шпинделя и измерения его смещения. При необходимости регулировку повторяют.

Рис. 97. Шпиндельный узел токарно-винторезного станка модели 16К20

На рис. 98 показан шпиндельный узел привода изделия резьбофрезерного станка модели 5Б63Г. Радиальными опорами шпинделя 12 служат подшипники скольжения 4 и 10. Осевые нагрузки воспринимают упорные шарикоподшипники 3 и 7. Подшипники скольжения имеют конусные внутренние поверхности, которыми они сопрягаются с шейками шпинделя. Зазор в сопряженных парах устраняют осевым перемещением подшипников скольжения.

Перемещение переднего подшипника производят вращением двух гаек 9 и 11, одну из которых завинчивают, а другую в это время освобождают. После регулировки подшипника обе гайки завинчивают.

Рис. 98. Шпиндельный узел привода изделия резьбофрезерного станка модели 5Б63Г

Регулировку заднего подшипника скольжения производят тоже с помощью двух гаек 2 и 5. При необходимости уменьшения зазора подшипника в сопряженной паре освобождают сначала гайку 2, а затем отвинчивают на требуемую величину гайку 5 на подшипнике. После этого вращением гайки 2 сдвигают подшипник вправо до упора гайки 5 в корпус 8. Гайкой 2 одновременно регулируют и силу затяжки упорных шарикоподшипников. После регулировки обе гайки фиксируют стопорными винтами 1 и 6.

Качество регулирования подшипников шпинделей проверяют по температуре нагрева подшипников при работе станка с максимальной частотой вращения шпинделя на холостом ходу. Быстрый нагрев подшипника указывает на чрезмерный натяг при регулировании.

Резьбонарезные станки

- Общие сведения о резьбах и резьбонарезных станках

- Движения и привод в станках

- Резьботокарные станки

- Резьбофрезерные станки

- Станки для нарезания резьбы метчиками

- Резьбошлифовальные станки

- Резьбонакатные станки

- Эксплуатация резьбонарезных станков

- Роторные машины

Источник: www.stroitelstvo-new.ru