“Общество пластиковой промышленности” (сокращенно SPI), для облегчения процесса классификации различных видов пластмасс ввело в обиход специальные коды SPI. Вы их видели — достаточно взгляда на дно пластиковой бутылки. Цифра внутри треугольника указывает на тип пластмассы для упрощения сортировки и переработки. Также под знаком может присутствовать буквенный код пластика. Что же они обозначают?

Как разобраться в безбрежном море пластмасс? Чем они отличаются друг от друга?

ПЭТФ (полиэтилентерафталат).

Впервые полученный в 1940-е годы, ПЭТФ первоначально предназначался для производства волокон, но уже в 1960-е годы начал использоваться для производства плёнки. А в 1973 году в США была запатентована ПЭТФ бутылка. Развитие технологии выдувки из преформ, PET BOTTLE RECYCLING стойкость к ударным нагрузкам, свобода в выборе дизайна и относительно низкая стоимость привели к тому, что бутылки — одно из самых значительных направлений использования ПЭТФ пластиков. ПЭТФ используется для производства бутылок для газированных напитков, минеральной воды, соков, пива, растительных масел, майонеза, косметики, бытовых очистителей и других пищевых и непищевых ёмкостей. Под изображением обычно ставится буквенный код PETE, иногда PET и цифра 1.

Почему корпус телевизоров в СССР делали из дерева, а не из пластика?!

ПЭНД (полиэтилен низкого давления, высокой плотности). Применяется со времен Второй мировой войны, но актуальности не потерял и в наши дни. К 60-м годам полностью заменил целлофан. Используется для изготовления упаковки, фасовоч-ных пакетов (так называемых “шуршунчиков”). Используется буквенный код HDPE и цифра 2.

ПЭВД (полиэтилен высокого давления, низкой плотности). Наиболее распространенный вид пластмасс. Используется при изготовлении бутылок для моющих средств, игрушек, парниковой пленки, труб. Из него также делали и продолжают делать различные косметические флаконы, бочки, изоляцию в кабеле и т.д. – всего не перечислишь.Используется буквенный код LDPE и цифра 3.

Поливинилхлорид (ПВХ). Применяется с 1927 года. Основной материал для изготовления линолеума. Очень ядовит при сжигании! (при недостатке кислорода выделяются фосген, хлор). После ряда публикаций в 1973 году, его использование для пищевой посуды резко сократилось. Для обозначения используется буквенный код PVC и цифра 4.

Полипропилен. Достаточно жесткий и эластичный материал. Из него делают одноразовые шприцы, посуду для горячих блюд, упаковочную ленту, термоусадочную пленку, мешки для сахара и т.д. Достаточно широко используется для изготовления баночек герметизируемых крышечками из фольги. Все изделия из полипропилена выдерживают кипячение и стерилизацию паром. Используется буквенный код PP и цифра 5.

Полистирол. Одноразовая посуда, стаканчики под йогурт, внутренняя обшивка холодильников, задние стенки отечественных телевизоров, электроизоляционная полистирольная пленка. При производстве полистирола используются химически активные вещества, разрушающие озоновый слой Земли. Используется буквенный код PS и цифра 6.

Почему в СССР корпуса телевизоров делали из ДСП, а не из пластика?!

Прочие. Чаще всего, это многослойная упаковка или упаковка из нескольких типов пластмасс. Например литровая коробка для сока состоит из картона, фольги и полимера. Такая упаковка практически не поддается вторичной переработке, т.к технологически очень сложно разделить материал упаковки на составляющие. Буквенный код отсутствует, а внутри треугольника – прочерк или цифра 7.

Как определиться?

Определить вид пластмассы, если имеется маркировка, достаточно легко – а как быть, если НИКАКОЙ маркировки нет, а узнать, из чего сделана вещь — необходимо?!

В большинстве случаев, это достаточно трудно сделать, особенно при схожести физических свойств пластмасс. Наиболее совершенной является специальная система распознавания пластмасс. Около 30 различных полимеров могут быть идентифицированы в течение одной секунды с помощью так называемой инфракрасной спектроскопии. Эта система используется в Европе при утилизации старых автомобилей. Для России данная система еще не скоро получит широкое распространение, а распознавать пластмассы надо уже сейчас.

Для быстрого и качественного распознавания различных видов пластмасс достаточно немного желания и практического опыта (мне потребовалось около месяца). Методика достаточно проста: анализируются физико-механические особенности пластмасс (твердость, гладкость, эластичность и т. д.) и их поведение в пламени спички (зажигалки).

Может показаться странным, но различные виды пластмасс и горят по-разному! Например, одни ярко вспыхивают и интенсивно сгорают (почти без копоти), другие, наоборот, сильно коптят. Пластмассы даже издают разные звуки при своем горении! Поэтому так важно по набору косвенных признаков точно идентифицировать вид пластмассы, ее марку.

В начале рассмотрим общие характеристики по разным пластмассам, позднее они будут сведены в единую таблицу, что позволит достаточно легко и быстро проводить анализ.

ПЭВД (полиэтилен высокого давления, низкой плотности). Горит синеватым, светящимся пламенем с оплавлением и горящими потеками полимера. При горении становится прозрачным, это свойство сохраняется длительное время после гашения пламени. Горит без копоти. Горящие капли, при падении с достаточной высоты (около полутора метров), издают характерный звук.

При остывании, капли полимера похожи на застывший парафин, очень мягкие, при растирании между пальцами- жирны на ощупь. Дым потухшего полиэтилена имеет запах парафина. Плотность ПЭВД: 0,91-0,92 г/см. куб.

ПЭНД (полиэтилен низкого давления, высокой плотности). Более жесткий и плотный чем ПЭВД, хрупок. Проба на горение – аналогична ПЭВД. Плотность: 0,94-0,95 г/см. куб.

ПЭСД (полиэтилен среднего давления). Самый жесткий из полиэтиленов. Плотность: 0,96-0,97 г/см. куб.

Все виды полиэтилена размягчаются при помещении в кипящую воду. При комнатной температуре не растворимы в органических растворителях. При температуре 100 градусов Цельсия и выше, полностью растворяются в бензоле. Плавают в воде.

Пенополиэтилен. Губчатая масса белого цвета. Свойства при горении, см. ПЭВД.

Полипропилен. При внесении в пламя, полипропилен горит ярко светящимся пламенем. Горение аналогично горению ПЭВД, но запах более острый и сладковатый. При горении образуются потеки полимера. В расплавленном виде — прозрачен, при остывании — мутнеет. Если коснуться расплава спичкой, то можно вытянуть длинную, достаточно прочную нить.

Капли остывшего расплава жестче, чем у ПЭВД, твердым предметом давятся с хрустом. Дым с острым запахом жженой резины, сургуча. Плотность полипропилена: 0,9-0,91 г/см.куб. т.е он легче ПЭВД и также плавает в воде.

Полиэтилентерафталат (ПЭТ). Прочный, жёсткий и лёгкий материал. Плотность ПЭТФ составляет 1, 36 г/см.куб. Обладает хорошей термостойкостью (сопротивление термодеструкции) в диапазоне температур от — 40° до + 200°.

ПЭТФ устойчив к действию разбавленных кислот, масел, спиртов, минеральных солей и большинству органических соединений, за исключением сильных щелочей и некоторых растворителей. При горении сильно коптящее пламя. При удалении из пламени самозатухает.

Полистирол. При сгибании полоски полистирола, легко гнется, потом резко ломается с характерным треском. На изломе наблюдается мелкозернистая структура. Горит ярким, сильно коптящим пламенем (хлопья копоти тонкими паутинками взмывают вверх!). Запах сладковатый, цветочный.Полистирол хорошо растворяется в органических растворителях (стирол, ацетон, бензол).

Плотность полистирола: от 1,05 до 1,08 г/см. куб. (тонет в воде!).

Пенополистирол (пенопласт). Легкий, пористый материал белого цвета. Один из лучших и доступных тепло-звукоизоляционных материалов. Объемная масса: 0,01-0,1 г/см. куб. Проба на горение аналогична полистиролу.

Легко растворяется в ацетоне.

Поливинилхлорид (ПВХ). Эластичен. Трудногорюч (при удалении из пламени самозатухает). При горении сильно коптит, в основании пламени можно наблюдать яркое голубовато-зеленое свечение. Очень резкий, острый запах дыма. При сгорании образуется черное, углеподобное вещество (легко растирается между пальцами в сажу). Растворим в четыреххлористом углероде, дихлорэтане.

Плотность: 1,38-1,45 г/см. куб.

Полиакрилат (органическое стекло). Прозрачный, хрупкий материал. Горит синевато-светящимся пламенем с легким потрескиванием. У дыма острый фруктовый запах (эфира). Легко растворяется в дихлорэтане.

Полиамид (ПА). Материал имеет отличную масло-бензостойкость и стойкость к углеводородным продуктам, которые обеспечивают широкое применение ПА в автомобильной и нефтедобывающей промышленности (изготовление шестерен, искуственных волокон…).

Полиамид отличается сравнительно высоким влагопоглощением, которое ограничивает его применение во влажных средах для изготовления ответственных изделий. Горит голубоватым пламенем. При горении разбухает, “пшикает”, образует горящие потеки. Дым с запахом паленого волоса. Застывшие капли очень твердые и хрупкие.

Полиамиды растворимы в растворе фенола, концентрированной серной кислоте. Плотность: 1,1-1,13 г/см. куб. Тонет в воде.

Полиуретан. Основная область применения – подошвы для обуви. Очень гибкий и эластичный материал (при комнатной температуре). На морозе — хрупок. Горит коптящим, светящимся пламенем. У основания пламя голубое.

При горении образуются горящие капли-потеки. После остывания, эти капли – липкое, жирное на ощупь вещество.Полиуретан растворим в ледяной уксусной кислоте.

Пластик АВС. Все свойства по горению аналогичны полистиролу. От полистирола достаточно сложно отличить. Пластик АВС более прочный, жесткий и вязкий. В отличие от полистирола более устойчив к бензину.

Фторопласт-3. Применяется в виде суспензий для нанесения антикоррозийных покрытий. Не горюч, при сильном нагревании обугливается. При удалении из пламени сразу затухает. Плотность: 2,09-2,16 г/см.куб.

Фторопласт-4. Безпористый материал белого цвета, слегка просвечивающийся, с гладкой, скользкой поверхностью. Один из лучших диэлектриков! Не горюч, при сильном нагревании плавится. Не растворяется практически ни в одном растворителе.

Самый стойкий из всех известных материалов. Плотность: 2,12-2,28 г/см.куб. (зависит от степени кристалличности – 40-89%).

Статья Кудрявцева А.В., В.Новгород

Источник: underjollyroger.livejournal.com

Пластики для корпусов

Корпус является оболочкой механизма, или его основой, без которой невозможна безопасная и правильная эксплуатация. Разработка любых промышленных приборов, бытовой техники, технологического оборудования и др. включает несколько этапов, среди которых – выбор стандартного корпуса или производство новой детали, которое начинается с определения материала. В этой статье рассмотрим пластики, которые наиболее часто используются для производства корпусов.

Требования к материалу изменяются в зависимости от прямого назначения: детали медицинского оборудования, измерительных приборов, оптических устройств и других механизмов должны обладать различными свойствами для эффективного функционирования. Распространенные полимеры для корпусов – это ABS-пластик, поливинилхлорид, полиэтилен низкого давления, полистирол, стеклонаполненный полиамид, поликарбонат, полиметилметакрилат.

ABS-пластик (акрилонитрил-бутадиен-стирол)

Широкое распространение для изготовления корпусных деталей АБС-пластик получил за счет блестящей поверхности и хороших эксплуатационных качеств. Среди преимуществ этого полимера высокие показатели механической прочности, влагостойкость, устойчивость к воздействию кислот, щелочей и масел, диапазон рабочей температуры от -40°С до +90°С, хорошая сопротивляемость изменению размеров, долгий срок службы без воздействия ультрафиолетового излучения, легкость механической обработки, безопасность. Существуют модифицированные марки АБС с более эффективными эксплуатационными качествами: высокотекучие, экструзионные, ударопрочные, огнестойкие, теплостойкие, прозрачные.

.jpg)

Поливинилхлорид (ПВХ)

Поливинилхлорид используется для производства прозрачных, прочных, износостойких корпусов разного назначения. Его широкое применение обусловлено высокими показателями прочности, износостойкости, сопротивлением к механическим нагрузкам, хорошими электроизоляционным свойствами, высокой стойкостью к химически агрессивным средам и окислению, устойчивостью к воздействию ультрафиолетового излучения, безопасностью (при температуре до 66°С).

.jpg)

.jpg)

Полиметилметакрилат (ПММА, органическое стекло, акрил)

Еще один полимерный материал, который наиболее часто используется для изготовления прозрачных корпусов – полиметилметакрилат. Это легкий, прочный, влагостойкий пластик с высокими показателями ударной прочности, устойчивостью к перепадам температуры и светопропусканием 92%, что делает его популярным материалом для корпусов осветительного оборудования и оптических приборов.

Выбор полимерного материала для корпусов конкретного назначения определяют его физико-механические свойства и эксплуатационные качества, стоимость и варианты применяемых технологий обработки. Для производства корпусных деталей применяется технология горячего вакуумного формования, фрезерования или гибки в зависимости от особенностей обрабатываемого материала, объема партии, сроков и бюджета проекта.

Источник: frezaform.ru

Из какого пластика делают корпуса телевизоров

Пластики применяются для изготовления различных приборов, офисной и бытовой техники и др. Свойства пластика во многом определяют его назначение (корпус, декор, эстетика и т.д.) При этом нужно исходить из экономической целесообразности применения того или иного материала… В будущем, чтобы расширить сферы использования в производстве различных устройств, пластикам необходимо оптимизировать соотношения рабочих параметров и стоимости, простоту обработки, производительность и способность к утилизации для повторного применения.

Разнообразные устройства из пластиков

В число разнообразных устройств, изготавливаемых с применением пластика, очевидно, входят приборы и инструменты такие как: развлекательные устройства, радио и телевизионные устройства, аудиосистемы и видеосистемы, видеомагнитофоны, электронные видеоигры и так далее, а также устройства для ведения бизнеса и обустройства офиса, такие как персональные и иные компьютеры, принтеры, фотокопиры, шредеры…

На самом деле здесь имеются общие проблемы, относящиеся к корпусам, оболочкам и т. д., для производства которых часто используются стиролы.

Используются также конструкционные и специальные полимеры, но в ограниченных количествах для выполнения специальных функций, оправдывающих затраты на них.

Что относится к числу разнообразных устройств

К числу разнообразных устройств относятся:

— устройства для развлечения: радио, телевидение, аудиосистемы, видеосистемы, видеомагнитофоны, электронные видеоигры, и т. д.;

— устройства для ведения бизнеса или устройства офисной техники: персональные и иные компьютеры, принтеры, фотокопиры, шредер.

Несмотря на их очевидную разнородность, эти различные устройства имеют некоторые общие свойства:

— эстетические свойства и устойчивость к появлению царапин;

— ударопрочность;

— размерную стабильность;

— износостойкость;

— огнестойкость для крупных объектов;

— высокое соотношение рабочих параметров и цены, которое позволяет осуществлять выбор материала в зависимости от стоимости готового продукта.

Но существуют и некоторые различия между техническими компонентами, выполняющими специальные функции, и изготовленными, соответственно из материалов, относящихся к различным семействам и имеющих различные свойства.

Какой полимер применять для какого устройства?

Изучение состава бытовых отходов электрических и электронных товаров (по данным о средней склонности к потреблению) наблюдается неоспоримое преобладание стиролов, которые составляют более 60% всего объема материалов.

В таблице 1 даны доли материала основных смол в составе отходов от развлекательных и компьютерных устройств.

Таблица 1. Доли материала основных смол в составе отходов от развлекательных и компьютерных устройств.

Смола

Тем не менее, между различными стиролами имеются существенные различия для стиролов, используемых для производства:

— компьютеров и телевизоров, с одной стороны;

— стереосистем с другой стороны.

Более того, разнообразие является еще более важным фактором при рассмотрении подсемейств стиролов.

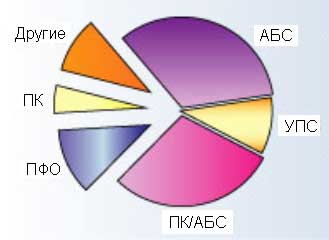

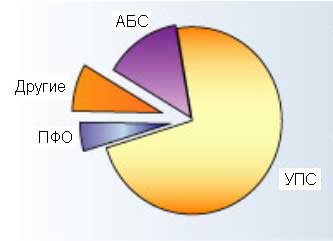

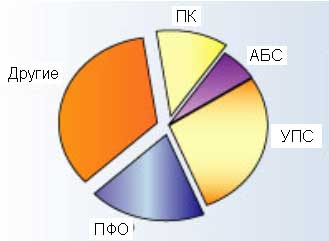

В таблице 2 и на рисунке 1 показаны эти различные аспекты.

Таблица 2. Подробные данные о долях материалов в составе отходов от развлекательных и компьютерных устройств.

Смола

Рисунок 1a. Удельный вес в обороте рынка основных пластмасс, используемых при производстве компьютеров.

Рисунок 1b. Удельный вес в обороте рынка основных пластмасс, используемых при производстве телевизоров.

Рисунок 1c. Удельный вес в обороте рынка основных пластмасс, используемых при производстве стереосистем .

Стиролы

Полистиролы могут образовывать сополимеры или сплавы с другими мономерами или полимерами для того, чтобы образовывать эстетически качественные, жесткие, прозрачные и/или легко поддающиеся обработке полимеры.

Можно перечислить, не претендуя на то, чтобы дать исчерпывающий список:

— УПС, АБС, сополимер стирола и акрилонитрила (АС), сополимер акрилонитрила и стиролакрилата (АСА), сополимер стирола и малеинового ангидрида (МАС)…

— АБС/ПК, АБС/ПА, АСА/ПК, прозрачный АБС…

Все эти подсемейства, в большей или меньшей степени, используются при производстве устройств, иногда в столь незначительных количествах, что данные даже не попадают в экономическую статистику.

Баланс свойств:

— эстетических;

— устойчивости к образованию царапин;

— ударопрочности;

— размерной стабильности;

— износостойкости и устойчивости к старению;

— возможности декорирования;

— огнестойкости для крупных деталей;

— высокого соотношения рабочих параметров и цены, которое позволяет осуществлять выбор материала в зависимости от стоимости готового продукта…

— можно создавать для конкретных требований за счет выбора сополимеров, сплавов, армирования и прочих добавок.

Каковы основные свойства полистирола? И как избавится от его недостатков?

Полистирол представляет собой товарную пластмассу с высоким соотношением рабочих параметров и затрат, но у него, разумеется, имеются и некоторые недостатки. В таблице 3 схематично представлены общие свойства ПС.

Таблица 3. Общие свойства полистирола.

Преимущества

Для того чтобы свести эти недостатки к минимуму, можно использовать армирование и ингибиторы горения, как и для других полимеров, но, кроме того, различные сополимеры и сплавы позволяют оптимизировать некоторые свойства, иногда в ущерб другим рабочим параметрам. В таблице 4 предлагаются некоторые пути совершенствования свойств полистирола.

Таблица 4. Общее совершенствование свойств стирольных производных по сравнению с рабочими параметрами полистирола.

Сополимер акрилонитрила и стиролакрилата – АСА, АСА/ПК могут, благодаря акрилатному каучуку (и поликарбонату для сплава), дать:

— хорошую ударопрочность;

— высокую тепловую стойкость;

— хорошую устойчивость к воздействию химических веществ;

— устойчивость к воздействию погодных условий, старению и пожелтению.

АС (сополимеры стирола/ акрилонитрила) имеют:

— широкий диапазон цветов от прозрачного и дымчатого до ярких непрозрачных цветов с сильно блестящей поверхностью;

— хорошую устойчивость к воздействию химических веществ и стабильность;

— высокую прочность;

— жесткость;

— размерную стабильность.

АБС:

— хорошую ударопрочность;

— термостойкость;

— отличное качество поверхности;

— цветостойкость и блеск;

— рентабельность;

— мировое распространение.

Сополимер стирола и малеинового ангидрида, MАС, обладает интересным сочетанием свойств для ударопрочного термопласта:

— прозрачностью;

— ударопрочностью;

— устойчивостью к воздействию химических веществ;

— отличным качеством поверхности, блеском;

— простотой обработки.

АБС/ПК за счет поликарбоната обладает:

— хорошей твердостью;

— хорошей теплостойкостью;

— хорошей ударопрочностью;

— отличной окрашиваемостью, способностью к самоокрашиванию снижению затрат, повышению производительности и конкурентоспособности;

— хорошей текучестью.

АБС/ПА благодаря полиамиду обладает:

— отличной ударопрочностью;

— высоким качеством поверхности;

— простотой обработки;

— устойчивостью к воздействию химических веществ;

— хорошей теплостойкостью;

— приятными тактильными ощущениями;

— привлекательными акустическими свойствами.

Сложная дилемма: высокая ударопрочность и эластичность или хрупкость и жесткость

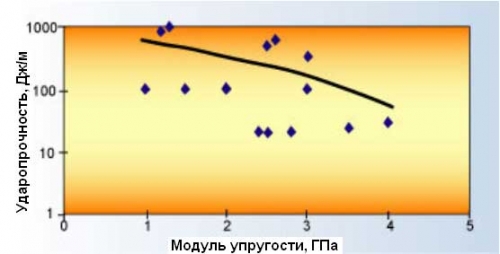

Обычно для того, чтобы повысить ударопрочность, вводят каучук путем смешивания или при полимеризации в полистироле. Использование смешивания дает непрозрачный сплав, сополимеризация позволяет сохранить прозрачность полистирола. В обоих случаях ударопрочность сильно повышается, но также сильно снижается жесткость. Тем не менее, как показано на рисунке 2, существуют более или менее интересные решения проблемы.

Рисунок 2. Стиролы: примеры соотношения ударопрочности и модуля упругости.

В таблице 5 приведены примеры механических рабочих параметров некоторых стиролов. Для различных марок могут быть рассмотрены различные данные.

Таблица 5. Примеры механических рабочих параметров некоторых стиролов

Параметр

Устойчивость к атмосферным воздействиям

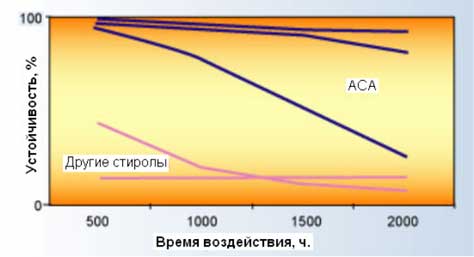

На рисунке 3 показано сохранение ударопрочности после воздействия атмосферных явлений для трех различных марок АСА и двух марок стиролов, которые не предназначены для атмосферных воздействий.

Рисунок 3. Примеры атмосферных воздействий: АСА менее устойчивы к атмосферным воздействиям по сравнению с другими стиролами.

Каково будущее полимеров?

Для того чтобы получить более широкое распространение в производстве устройств, пластмассы должны повысить свои соотношения рабочих параметров и стоимости, простоту обработки, производительность и способность к утилизации для повторного применения.

Например:

— большая теплостойкость: миниатюризация требует повышения температур. Соответственно, необходимо использовать новые марки или новые более теплостойкие семейства;

— простота обработки: улучшение текучести и способности подвергаться обработке позволяют получить детали с более тонкими стенками и за короткие рабочие циклы, а это повышает производительность;

— низкие окончательные затраты: окраска основного материала, окрашивание в процессе работы, декорирование в процессе формования, сборка в процессе формования и приспособленная к конкретному применению конструкция снижают затраты на изготовление готового продукта и сборку;

— утилизация: должна рассматриваться с самого начала проекта за счет: простого демонтажа, выбора совместимых материалов, облегчения идентификации пластмассы.

Разнообразные устройства, очевидно очень отличающиеся друг от друга, подчиняются целому ряду общих требований и производятся с использованием целого ряда полимеров, относящихся к одному и тому же семейству.

При изготовлении корпусов и чехлов, львиная доля приходится на стиролы благодаря их цветовой грамме, блеску, возможности создания прозрачных деталей, но им составляют серьезную конкуренцию:

— полипропилены для более дешевых устройств;

— поликарбонаты для высококлассных товаров.

Для того чтобы оптимально использовать наилучшие качества и тех и других и свести к минимуму их недостатки, был найден компромисс: создание сплавов стиролов с поликарбонатами.

Стиролы побеждают своих конкурентов за счет диверсификации сополимеров и сплавов, что позволяет оптимизировать набор свойств. Таким образом, их доля в производстве разнообразных устройств может достигнуть 60% и более. Тем не менее, полипропилен и его производные тоже развиваются и продолжают представлять собой угрозу. Конструкционные и специальные полимеры используются в небольших количествах для выполнения некоторых технических функций, которые оправдывают их стоимость.

Источник: www.newchemistry.ru