Компоненты входящие в состав стекла можно разделить на следующие типы:

- Основа

- Обязательные оксиды щелочных металлов

- Компоненты, придающие особые свойства

- Вспомогательные вещества

Также в некоторых случаях, добавляют стеклобой.

Основу любого стекла представляет собой кварцевый песок или диоксид кремния. При чем в смесь для будущего стекла попадает только отборный песок, очищенный от примесей железа и от малейших загрязнений, допускается около 2% примесей. От этого зависит прозрачность самого стекла.

Обязательные оксиды щелочных металлов различны в зависимости от типа стекла. Например:

- для оконного стекла используют оксиды натрия, кальция или алюминия

- для хрустального — оксиды калия и свинца

- для лабораторного — оксиды натрия, калия, бора

- для оптического — оксиды бария, алюминия, бора

Компоненты для придания особых свойств подбираются, исходя из желаемого эффекта, например добавляют оксиды титана или бария для придания термоустойчивости, и так далее.

Прозрачный телевизор Xiaomi: распаковка и первый обзор!

Вспомогательные вещества в большинстве своем представляют из себя осветители, обесцвечиватели и красители.

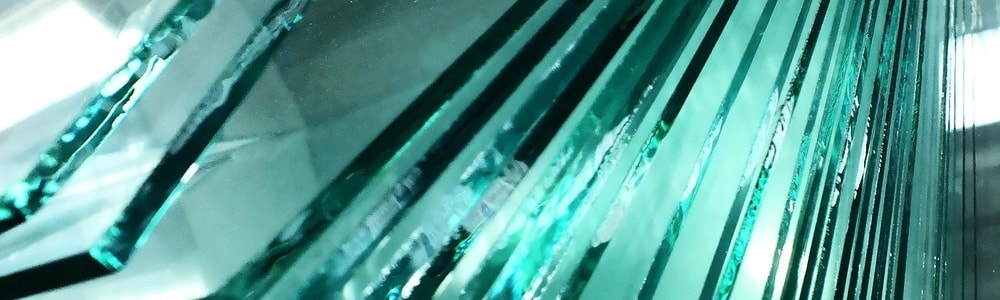

Производство стекла в промышленных условиях

Начинается все с того что на завод по производству привозят все необходимые вещества. Основные компоненты из чего делают стекла это кварцевый песок, доломит, сода, известь. Все вещества проходят подготовительную обработку. Песок очищают от примесей железа, доломит и известь измельчают в дробилке.

После чего все вещества смешиваются и на этом этапе также вмешивают компоненты, нужные для придания определенных свойств. Вся эта смесь называется шихтой. Шихта — это уже полностью готовая к дальнейшей обработке смесь, то есть это уже конкретно то из чего делают стекло.

Начинается технологический процесс по изготовлению стекла. Готовая шихта по конвейеру попадает в бункеры, из которых засыпается в погрузчик, и уже погрузчик заталкивает её в печь. Так как температура здесь колеблется от 1200 до 1600 градусов, в зависимости от типа будущего стекла, то такая печь работает непрерывно на протяжении нескольких лет.

Потому что нельзя просто так взять и отключить такую печь, иначе она просто разрушится. Для того чтобы выключить такую печь потребуется около недели равномерного остывания. При такой температуре шихта превращается в стекломассу.

Из печи эта стекломасса сначала попадает в резервуар с мешалкой, а после того как она хорошо размешается, вытекает в студочную камеру. Здесь она остужается примерно до 1000 градусов. Из студочной части стекломасса попадает во флот-ванну. На этом этапе происходит интересный процесс.

Флот ванна представляет собой ванну с расплавленным оловом, температура которого около 600-700 градусов по цельсию. По этому олову стекломасса буквально плывет и немного остывает, именно благодаря этой технологии она приобретает практически идеальную плоскость.

После ванны с оловом, лента стекла попадает в лер обжига, который в длину больше 100 метров, прокатываясь по которому оно постепенно остывает.

Следующий этап — это нарезка ленты на листы стекла. Здесь применяется очень хитрая технология. Нарезка происходит прямо по ходу движения ленты, что значительно ускоряет весь процесс изготовления стекла. Как на ходу можно нарезать ленту, спросите вы.

Дело в том что резак двигается с абсолютно одинаковой с лентой скоростью и в это время режет её поперек, после чего возвращается в исходное положение. Итак мы получаем готовые листы стекла.

Теперь в работу вступает такое оборудование, как стоплеровочная машина. Как можно понять по названию она делает стопки из стекла. Перемещение листов стекла, происходит при помощи присосок, так как стекло очень хрупкое, но весит довольно много, то другим способом его никак нельзя передвинуть. После того как стопки образованы их перевозит специальный погрузчик, а дальше уже стекло распределяется на склады, магазины, в места где из них делают стеклопакеты и так далее.

Кстати почему стекло получается прозрачным? Дело в том что кварцевый песок полностью прозрачен. Но мы не можем ничего увидеть через песчинки из за многократного преломления света. Например, если вы раскрошите стекло на много частей то через них вы тоже ничего не увидите. А когда песок превращается в гладкую массу то тут мы уже видим прозрачный лист стекла.

Изготовление стеклянных изделий

Стеклянные изделия можно разделить на два больших вида. Первые это те изделия которые производятся в промышленных масштабах, так называемая стеклотара, например стеклянные бутылки, банки. Второй большой вид это художественные изделия. Так называются все изделия, которые делаются вручную стеклодувами, например вазы, стеклянные статуэтки, фигурки и тому подобное. При изготовлении стеклянных изделий, промышленного стекла и вообще любого стекла начальный этап производства всегда абсолютно схож, до получения стеклянной массы. Различны только компоненты входящие в состав шихты, температура плавления и последующая обработка получившейся стеклянной массы

Производство промышленных стеклянных изделий

Готовая стекломасса из печи попадается в линию стекла, из которой она вытекает в форме колбасы и нарезается резаком на цилиндрические капли, одна такая капля это будущая бутылка или банка. Капля направляется в так называемый черпак, который направляет их в формовочную машину.

Она работает следующим методом: держатели берут каплю за край и держат в висячем положении, вся нижняя часть капли закрывается с двух сторон нужной формой, будь то банка или бутылка, на форме также могут быть определенные узоры. После того как форма закрылась держатель отодвигается и в каплю вставляется устройство для выдувки. Оно, как воздушный шарик, раздувает каплю изнутри сжатым воздухом и масса приобретает нужную форму. Излишки расплавленного стекла уходят в первоначальную форму.

Кстати для придания стеклу какого либо цвета или оттенка в шихту добавляют определенные вещества, например для придания зеленого цвета добавляют оксид железа или хрома, для голубого оксид меди и так далее.

Теперь почти готовые изделия двигаются по обогреваемому конвейеру, для того чтобы не произошел резкий перепад температур и изделие не треснуло. С этого конвейера погрузочная машина передвигает изделия в лер, по которому они медленно перемещаются и постепенно остывают. Здесь же их обрабатывают специальным раствором, который позволяет им скользить и двигаться гладко. А движутся они дальше на проверочную и упаковочную линию. После прохождения всех этапов мы получаем готовое изделие.

Как делают художественные стеклянные изделия

Художественные стеклянные изделия делают все из той же стеклянной массы. На производстве таких изделий стоит все та же печь, но только температура для изготовления немного ниже промышленных, около 1200 градусов. Непосредственно само изделие делают стеклодувы. Стеклодувы как ювелиры для стекла, они могут работать как в одиночку, так и парами или даже больше.

При помощи длинной трубки мастера по стеклу достают необходимое количество раскаленного стекла прямо из печи и сразу же начинают придавать ему форму различными методами, при этом периодически выдувая через трубку. В процессе можно будет добавить еще материала, например для каких либо дополнительных деталей. Совсем маленькие детали делаются отдельно, тоже различными методиками.

После формирования деталей и общей формы изделия, его на сутки помещают в другую печь для обжига. Как правило, температура в разогретом состоянии около 400 градусов, на ночь такую печь выключают и изделия в ней постепенно остывают до 70 градусов, там самым закаляясь и затвердевая.

Источник: kakdelayut.ru

Дары помойки. Как стёкла со старых телевизоров превращаются в игрушки

Корреспондент белгородского журнала «ОнОнас» отправилась в мастерскую стеклодува

Ананасы из стекла Фото: Анастасия Арчибасова

Постигать стекломагию я отправилась в преддверии главного зимнего праздника – чтобы узнать, как делаются стеклянные ёлочные игрушки. А заодно научилась работать с горелкой и делать красоту из осколков.

Алмазоносная провинция

Александр Лыков – ведущий техник на кафедре технологий стекла и керамики БГТУ им. Шухова. Мастерская, где он меня встречает, не очень большая, но вмещает кучу интересных штук: бутылок, горелок и, конечно, стекла. Откуда берётся всё это добро? Материалы для своего творчества мастер шутливо называет дарами помойки.

«Вы знали, что у нас в городе нашлась алмазоносная провинция? – с серьёзным видом спрашивает Александр Иванович. – Например, вот это стекло – голубоватое, с лантаном – от старого телевизора с помойки. Красивое же! Или вот это, беленькое… Сейчас чисто белого стекла просто так не найдёшь, а вот раньше половина санузлов Белгорода была им отделана. Так что я эти старые сортиры нахожу, точнее откапываю, потом убираю цемент с помощью кислоты – и смотрите, какое красивое стекло!»

Александр Иванович занимается стекольным делом с 1986 года. Здесь, на кафедре технологий стекла и керамики, под его руководством ученики осваивают горелку, обработку стекла, полировку, шлифовку. Лыков даёт ребятам ценные советы и следит, чтобы руки не совали куда не надо.

Язык дороже пальцев

Рассказываю мастеру о намерении сделать что‑либо своими руками, и он вооружает меня фартуком с вышитыми цветочками и бабочками. Не успеваю опомниться, как Александр Иванович выдаёт мне две палочки и спрашивает: «Синяя или красная?» Выбираю синюю, в полосочку. Сейчас я буду делать кольцо на самой настоящей горелке. Сажусь, смотрю на пламя и чувствую, как трясутся руки…

«Секрет в том, чтобы руки тряслись синхронно, – улыбается стеклодув. И начинает меня учить: – Сначала нужно сделать колобок, потом полосочку и сформировать это в кольцо».

Палочки оказались из тугоплавкого стекла – ими нужно держать кусок заготовки, чтобы сделать колобка. Ощущение, будто всё сейчас вытечет на стол! Руки дрожат, не синхронизируясь, без помощи справиться никак не могу. Мастер берёт палочки (и дело) в свои руки, и колобок наконец‑то получается. Теперь надо взять цветные палочки-заготовки и сделать ими полоски на колобке.

У меня получились не полоски, а конвульсивные змеи. Теперь вроде бы дело несложное – растянуть колобка (который, кажется, вот-вот упадёт на ногу) и обернуть вокруг специальной шарообразной штуки.

Кольцо принимает нужную форму и отправляется остывать.

— Знаешь, как проверить, остыло изделие или нет?

– Потрогать?

– Нет: пальцы жалко, ими ещё работать. Пробовать надо языком: если зашипит, значит, надо подождать ещё.

Я уже не совсем понимаю, когда Лыков шутит, а когда нет, но прикинув, что язык мне дороже пальцев, трогаю своё творение – ещё очень горячее.

Собачка с гривой

Кольцо – это цветочки, потому что теперь я затеяла сделать ананас. Стеклодув показывает мастер-класс: сначала делается уже знакомый мне колобок, потом пупырышки на раскалённом шарике, чтобы получилась ананасная фактура. Затем пупырчатый шарик прикрепляется к палочке, и делаются листья. Глядя, как ловко мастер управляется со стеклянными палочками, я даже забываю, насколько это не простое дело. Смотрю на готовых драконов, рыбок, медведей – и понимаю, что я бы такое нарисовала… никогда.

«Рисовать я так и не научился, но лепить умею неплохо. Как‑то в армии сломал четыре пальца за раз, а как всё подзажило, мне сказали их разрабатывать, – делится Лыков неожиданным секретом мастерства. – Лепил сначала из пластилина, но он очень мягкий, поэтому перешёл на воск. А в стекольном деле я разработал нехитрые схемы: просят кошечку – делаешь животное с длинным хвостом и усами, просят собачку – делаешь кошечку, только с длинной мордой, просят лошадку – делаешь собачку с гривой. Вроде, выходит похоже».

Ананас не кошка. Колобок у меня снова не выходит, пупырышки получаются кривые, без рядов. Листья все разных размеров, всё валится из рук. В итоге выходит нечто похожее на мандарин после ядерной войны.

«Вот он, настоящий эксклюзив!» – подбадривает меня учитель.

Пока ананас остывает, наблюдаю, как Александр Иванович делает лошадку.

«Новички всегда сразу придумывают, что хотят сделать, и разочаровываются, когда что‑то выходит не так, как они придумали. А у мастера – художественный замысел: я вот не всегда знаю, что получится в конце».

Тем временем лошадка в его руках приобретает очертания: роскошная грива, тонкие ноги, всё такое изящное и хрупкое. Как это вообще возможно сделать из куска битого стекла, а?

Источник: www.belpressa.ru

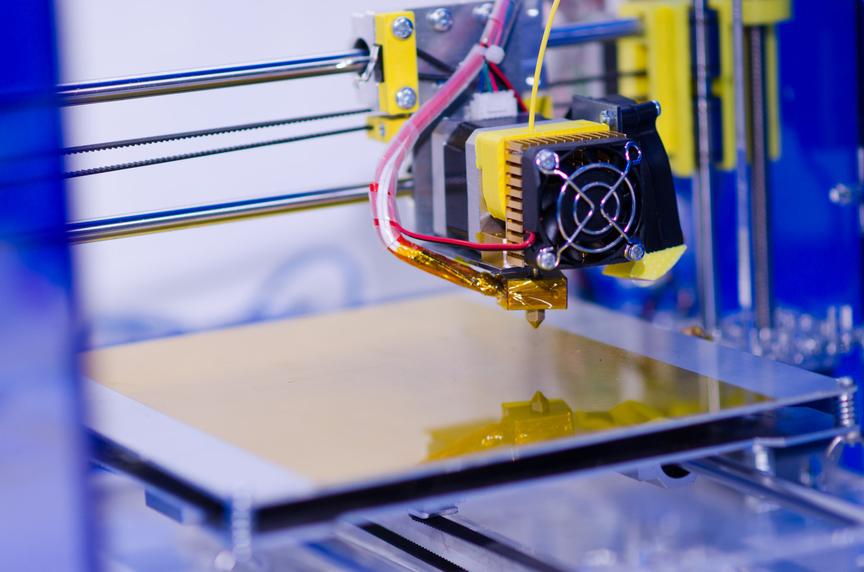

Выбираем стекло для рабочего стола 3D-принтера: как избежать ошибок

3D-принтеры пользуются большой популярностью во многих сферах. Сегодня такие устройства широко применяют в стоматологии, ювелирном деле, архитектуре и в бизнесе. Но чтобы любой принтер печатал качественные детали, стоит позаботиться о выборе поверхности для рабочего стола с учетом используемого материала. Далее мы расскажем, как это правильно сделать.

- Какие бывают стекла для стола 3D-принтера?

- Ситалловое стекло

- Боросиликатное стекло

- Перфорированное стекло

Какие бывают стекла для стола 3D-принтера?

Все 3D-принтеры объединяет одна общая составляющая — рабочий стол. Именно на нем и создается трехмерное изделие, качество которого будет зависеть от адгезии с платформой. Обычно рабочий стол покрыт стеклом, но могут быть и другие варианты.

Ситалловое стекло

Применение ситаллового стекла — один из популярных методов адгезии, позволяющий избежать прилипания изделия к рабочему столу и обеспечивающий его надежное удержание на поверхности. Единственный недостаток — это достаточно высокая стоимость подобного материала.

Для справки. Ситалл — кристаллический материал, обладающий такими свойствами, как прозрачность, износостойкостью, химической и термической устойчивостью. Впервые был разработан в Советском Союзе для использования в авиационной промышленности.

Использование ситаллового стекла в 3D-печати позволяет решить ряд следующих проблем:

- возможность печатать разными видами пластика;

- прочное крепление с поверхностью;

- отсутствие деформации при печати образцов даже при воздействии высоких температур;

- изготовление качественных деталей;

- не требуется применения клея и другие адгезионных материалов.

Все, что вам потребуется сделать — это откалибровать высоту между соплом и рабочим столом и приступить к печати первых 3D-изделий.

Боросиликатное стекло

Боросиликатное стекло обладает низким коэффициентом теплового расширения, что делает его более устойчивым к нагреванию, если сравнивать его с обычным стеклом. При печати 3D-моделей на платформе, оборудованной подобной поверхностью, получаются качественные изделия. Это достигается благодаря плотному креплению первого слоя к площадке и обеспечению хорошей адгезии.

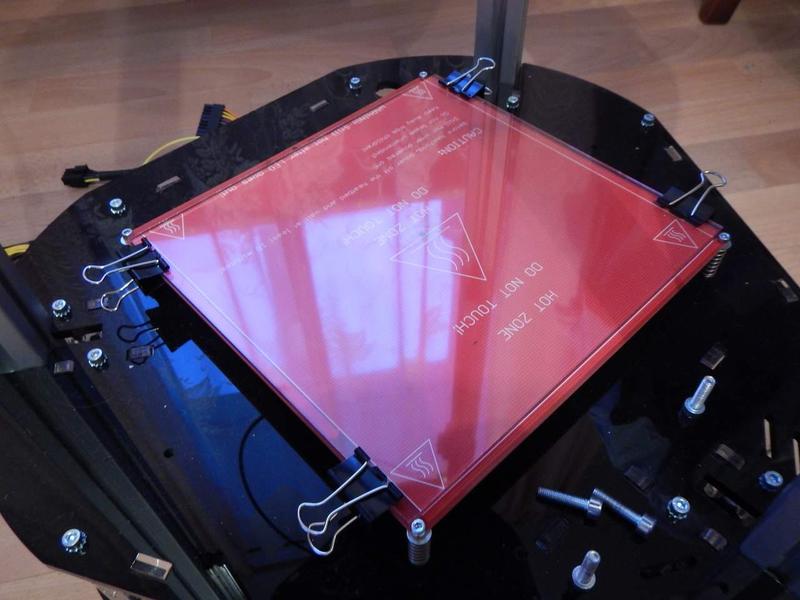

Даже у новичка не возникнет проблем с установкой стекла — оно крепится к рабочему столу 3D-принтера канцелярскими зажимами или болтами.

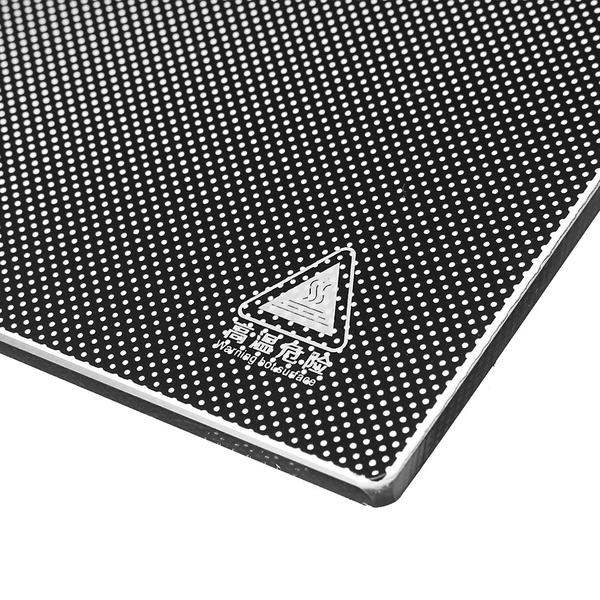

Перфорированное стекло

Специальное закаленное стекло с перфорированным покрытием обеспечивает крепкое сцепление будущей трехмерной детали с рабочей платформой. Еще один плюс — такой материал обеспечивает легкое отделение готовых изделий от стола после их остывания. Перфорированное стекло используется в модельном ряде 3D-принтеров с нагреваемым рабочим столом. На таких устройствах легко работать с любым видом пластика.

Что делать, если от стола 3D-принтера отлипает стекло?

Многие покупатели и новички в 3D-печати сталкиваются с такой проблемой, как удержание модели на рабочем столе или борьба с неровностями покрытия. В этих случаях на помощь приходит стекло. Оно обеспечивает плотное крепление изделия с поверхностью и позволяет изготавливать трехмерные модели высокого качества. Но на словах все легко, а на практике у новичка могут возникнуть проблемы не только с печатью, но и с такой проблемой, как отлипание стекла от рабочего стола. Паниковать в этом случае не стоит — лучше внимательно изучить возможные причины, посмотреть ролики в интернете и принять возможные меры:

- Проверить настройки калибровки стола — рекомендуем делать это с предварительно прогретой платформой и экструдером до рабочей температуры.

- Снизить скорость печати.

- Устранить плохую адгезию — для этих целей подойдет клей или лак для волос, а также спирт, которым рекомендуется обезжирить поверхность.

- Закрепить стекло с помощью специальных зажимов или болтов.

Как правильно работать со стеклом?

Если вы недавно купили 3D-принтер и еще не знаете обо всех особенностях этого устройства, то, скорее всего, при первой и последующей эксплуатации у вас возникнет много вопросов. Один из возможных вариантов — какую выбрать поверхность для рабочего стола и как правильно работать со стеклом. Ниже несколько полезных советов, позволяющих наладить процесс 3D-печати и получать на выходе качественные изделия:

- Удалите защитную пленку с поверхности стекла.

- Перед установкой стекла на рабочий стол предварительно прогрейте платформу — это способствует легкому удалению защитной пленки с поверхности с минимальным остатком клея.

- Аккуратно снимите наклейку.

- Если остатки клея все-таки остались на платформе, удалите их с помощью ацетона или растворителя.

- Установите стекло на рабочий стол, используя зажимы.

На заметку . Перед началом печати отрегулируйте высоту стола, учитывая толщину вашего стекла, и откалибруйте платформу.

Если все сделано правильно, 3D-печать изделий принесет максимум комфорта без риска их прилипания к платформе. Вы с легкостью получите качественные модели и избежите риска деформации площадки при нагреве до высоких температур.

Как сделать стекло своими руками?

Если вы решили сэкономить на покупке стекла, есть еще один выход — изготовить его самостоятельно. Такой способ вполне может стать альтернативой в том случае, если не хватает средств на покупку или нет времени на ожидание. Перечислим несколько вариантов изготовления стекла своими руками:

- Используйте синюю ленту или малярный скотч. Один из самых эффективных и недорогих способов добиться сцепления изделия с поверхностью рабочего стола. Отдавайте предпочтение широким рулонам для быстрого покрытия поверхности и по желанию воспользуйтесь клеем — это позволит не использовать дополнительный нагрев при печати.

- Смастерите стол из клейкой ленты и лака для волос. Такой способ подходит для печати ABS-пластиком — распылите на поверхность рабочего стола обычный лак для волос и поместите сверху каптон.

- Используйте для изготовления поверхности оконное стекло или зеркало, а также шлифовальный диск с зернистостью 53. Это создаст отличную адгезию при работе с любым пластиком. Зафиксировать конструкцию можно обычными канцелярскими зажимами.

Ошибки и способы их избежать

У многих начинающих пользователей в области 3D-печати возникают проблемы, в частности, связанные с неправильным выбором стекла или его установкой. Следуйте простым рекомендациям, чтобы избежать распространенных ошибок:

- Выбирайте стекло с учетом пластика, которым собираетесь печатать. Лучше всего отдавать предпочтение ситалловому или боросиликатному материалу — этот вариант не самый бюджетный, но зато наиболее надежный.

- Перед тем как приступить к печати трехмерных моделей, убедитесь в корректной калибровке рабочего стола.

- Если изделие отлипает от поверхности рабочего стола, используйте дополнительные способы адгезии — клей или лак.

- При самостоятельном изготовлении поверхности для рабочего стола по возможности используйте закаленное стекло и плотно крепите его к платформе.

Надеемся, что первый опыт 3D-печати и наши советы помогут изготовить качественные трехмерные изделия с минимальными потерями!

Источник: vektorus.ru