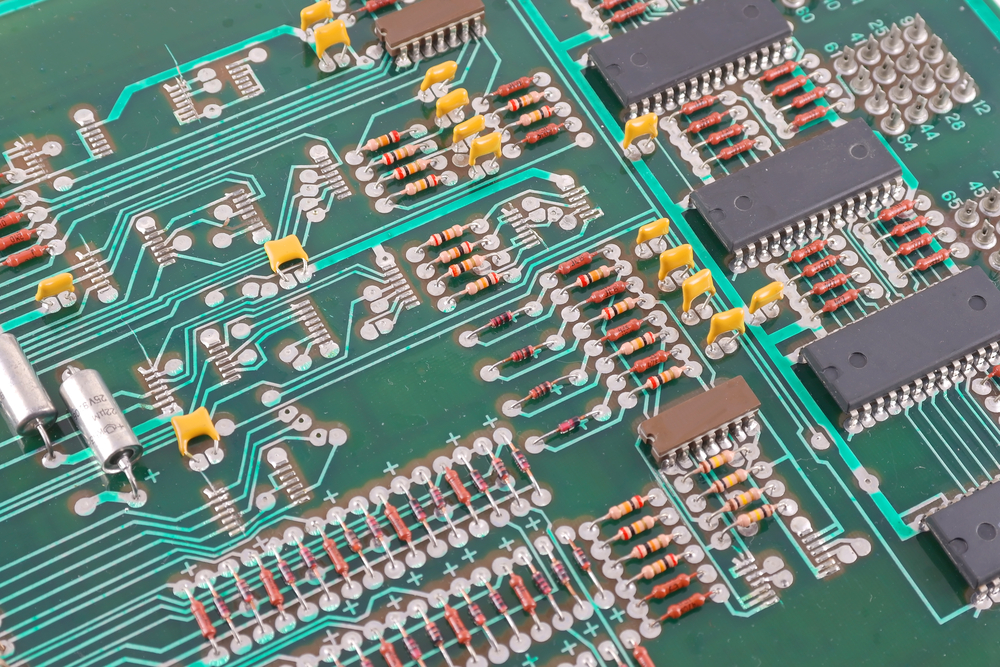

Печатная плата (англ. printed circuit board, PCB, или printed wiring board, PWB) — пластина из диэлектрика, на поверхности и/или в объёме которой сформированы электропроводящие цепи электронной схемы. Печатная плата предназначена для электрического и механического соединения различных электронных компонентов. Электронные компоненты на печатной плате соединяются своими выводами с элементами проводящего рисунка обычно пайкой.

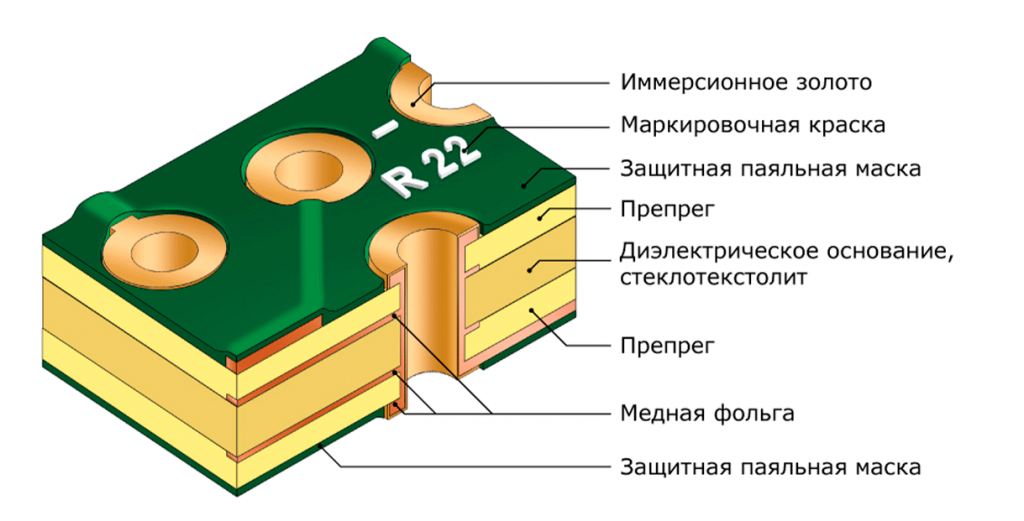

В отличие от навесного монтажа, на печатной плате электропроводящий рисунок выполнен из фольги, целиком расположенной на твердой изолирующей основе. Печатная плата содержит монтажные отверстия и контактные площадки для монтажа выводных или планарных компонентов. Кроме того, в печатных платах имеются переходные отверстия для электрического соединения участков фольги, расположенных на разных слоях платы. С внешних сторон на плату обычно нанесены защитное покрытие («паяльная маска») и маркировка (вспомогательный рисунок и текст согласно конструкторской документации).

Разбираем старый телик. Часть 2. Что можно собрать из его деталей

В зависимости от количества слоёв с электропроводящим рисунком, печатные платы подразделяют на:

- односторонние (ОПП): имеется только один слой фольги, наклеенной на одну сторону листа диэлектрика.

- двухсторонние (ДПП): два слоя фольги.

- многослойные (МПП): фольга не только на двух сторонах платы, но и во внутренних слоях диэлектрика. Многослойные печатные платы получаются склеиванием нескольких односторонних или двухсторонних плат

По мере роста сложности проектируемых устройств и плотности монтажа, увеличивается количество слоёв на платах]. По свойствам материала основы:

- Жёсткие

- Теплопроводные

- Гибкие

Печатные платы могут иметь свои особенности, в связи с их назначением и требованиями к особым условиям эксплуатации (например, расширенный диапазон температур) или особенности применения (например, платы для приборов, работающих на высоких частотах).

Материалы Основой печатной платы служит диэлектрик, наиболее часто используются такие материалы, как стеклотекстолит, гетинакс. Также основой печатных плат может служить металлическое основание, покрытое диэлектриком (например, анодированный алюминий), поверх диэлектрика наносится медная фольга дорожек. Такие печатные платы применяются в силовой электронике для эффективного теплоотвода от электронных компонентов. При этом металлическое основание платы крепится к радиатору. В качестве материала для печатных плат, работающих в диапазоне СВЧ и при температурах до 260 °C, применяется фторопласт, армированный стеклотканью (например, ФАФ-4Д)[2], и керамика.

Гибкие платы делают из полиимидных материалов, таких как каптон.

Гетинакс применяют при средних условиях эксплуатации.

- Достоинства : дешево, меньше сверлить, интеграция в нагретом состоянии.

- Недостатки: может расслаиваться при механической обработке, может впитывать влагу, понижает свои диэлектрические свойства и коробится.

Лучше использовать гетинакс облицованный гольваностойкой фольгой.

Начинающим! Разбор на детали плат от телевизора

Фольгированный стеклотекстолит – получают прессованием, пропитывание эпоксидной смолой слоев стеклоткани и приклеенной поверхностной пленки ВФ-4Р медной электротехнической фольги толщиной 35-50 микрон.

- Достоинства: хорошие диэлектрические свойства.

- Недостатки: дорого в 1,5-2 раза.

Применяют для односторонних и двусторонних плат. Для многослойных ПП применяются тонкие фольгированные диэлектрики ФДМ-1, ФДМ-2 и полугибкие РДМЭ-1. Основой таких материалов служит пропитывающий эпоксидный слой стеклоткани. Толщина электротехнической меди гольваностойкой фольги 35,18 микрон. Для изготовления многослойных ПП используется прокладочная ткань, например СПТ-2 толщиной 0,06- 0,08 мм , является нефольгированным материалом.

Изготовление Изготовление ПП возможно аддитивным или субтрактивным методом. В аддитивном методе проводящий рисунок формируется на нефольгированном материале путём химического меднения через предварительно нанесённую на материал защитную маску. В субтрактивном методе проводящий рисунок формируется на фольгированном материале путём удаления ненужных участков фольги. В современной промышленности применяется исключительно субтрактивный метод.

Весь процесс изготовления печатных плат можно разделить на четыре этапа:

- Изготовление заготовки (фольгированного материала).

- Обработка заготовки с целью получения нужных электрического и механического вида.

- Монтаж компонентов.

- Тестирование.

Часто под изготовлением печатных плат понимают только обработку заготовки (фольгированного материала). Типовой процесс обработки фольгированного материала состоит из нескольких этапов: сверловка переходных отверстий, получение рисунка проводников путем удаления излишков медной фольги, металлизация отверстий, нанесение защитных покрытий и лужение, нанесение маркировки.[7] Для многослойных печатных плат добавляется прессование конечной платы из нескольких заготовок.

Фольгированный материал — плоский лист диэлектрика с наклеенной на него медной фольгой. Как правило, в качестве диэлектрика используют стеклотекстолит. В старой или очень дешевой аппаратуре используют текстолит на тканевой или бумажной основе, иногда именуемый гетинаксом. В СВЧ устройствах используют фторсодержащие полимеры (фторопласты).

То лщина диэлектрика определяется требуемой механической и электрической прочностью, наибольшее распространение получила толщина 1,5 мм. На диэлектрик с одной или двух сторон наклеивают сплошной лист медной фольги. Толщина фольги определяется токами, под которые проектируется плата.

Наибольшее распространение получила фольга толщиной 18 и 35 мкм, гораздо реже встречаются 70, 105 и 140 мкм. Такие значения исходят из стандартных толщин меди в импортных материалах, в которых толщина слоя медной фольги исчисляется в унциях (oz) на квадратный фут. 18 мкм соответствует ½ oz и 35 мкм — 1 oz.

Алюминиевые печатные платы Отдельную группу материалов составляют алюминиевые металлические печатные платы.] Их можно разделить на две группы.

- Первая группа — решения в виде листа алюминия с качественно оксидированной поверхностью, на которую наклеена медная фольга. Такие платы нельзя сверлить, поэтому обычно их делают только односторонними. Обработка таких фольгированных материалов выполняется по традиционным технологиям химического нанесения рисунка. Иногда вместо алюминия применяют медь или сталь, ламинированные тонким изолятором и фольгой. Медь имеет большую теплопроводность, нержавеющая сталь платы обеспечивает коррозионную стойкость.

- Вторая группа подразумевает создание токопроводящего рисунка непосредственно в алюминии основы. Для этой цели алюминиевый лист оксидируют не только по поверхности, но и на всю глубину основы, согласно рисунку токопроводящих областей, заданному фотошаблоном.

Получение рисунка проводников При изготовлении плат используются химические, электролитические или механические методы воспроизведения требуемого токопроводящего рисунка, а также их комбинации.

Химический способ изготовления печатных плат из готового фольгированного материала состоит из двух основных этапов: нанесение защитного слоя на фольгу и травление незащищенных участков химическими методами. В промышленности защитный слой наносится фотолитографическим способом с использованием ультрафиолетово-чувствительного фоторезиста, фотошаблона и источника ультрафиолетового света. Фоторезистом сплошь покрывают медь фольги, после чего рисунок дорожек с фотошаблона переносят на фоторезист засветкой. Засвеченный фоторезист смывается, обнажая медную фольгу для травления, незасвеченный фоторезист фиксируется на фольге, защищая её от травления.

Фоторезист бывает жидким или пленочным. Жидкий фоторезист наносят в промышленных условиях, так как он чувствителен к несоблюдению технологии нанесения. Пленочный фоторезист популярен при ручном изготовлении плат, однако он дороже. Фотошаблон представляет собой УФ-прозрачный материал с распечатанным на нём рисунком дорожек.

После экспозиции фоторезист проявляется и закрепляется как и в обычном фотохимическом процессе. В любительских условиях защитный слой в виде лака или краски может быть нанесен шелкотрафаретным способом или вручную.

Радиолюбители для формирования на фольге травильной маски применяют перенос тонера с изображения, отпечатанного на лазерном принтере («лазерно-утюжная технология»). Под травлением фольги понимают химический процесс перевода меди в растворимые соединения.

Незащищенная фольга травится, чаще всего, в растворе хлорного железа или в растворе других химикатов, например медного купороса, персульфата аммония, аммиачного медно-хлоридного, аммиачного медно-сульфатного, на основе хлоритов, на основе хромового ангидрида. При использовании хлорного железа процесс травления платы идет следующим образом: FeCl3+Cu → FeCl2+CuCl. Типовая концентрация раствора 400 г/л, температура до 35°С. При использовании персульфата аммония процесс травления платы идет следующим образом: (NH4)2S2O8+Cu → (NH4)2SO4+CuSO4].После травления защитный рисунок с фольги смывается.

Механический способ изготовления предполагает использование фрезерно-гравировальных станков или других инструментов для механического удаления слоя фольги с заданных участков.

До недавнего времени лазерная гравировка печатных плат была слабо распространена в связи с хорошими отражающими свойствами меди на длине волны наиболее распространенных мощных газовых СО лазеров. В связи с прогрессом в области лазеростроения сейчас начали появляться промышленные установки прототипирования на базе лазеров.

Металлизация отверстий Переходные и монтажные отверстия могут сверлиться, пробиваться механически (в мягких материалах типа гетинакса) или лазером (очень тонкие переходные отверстия). Металлизация отверстий обычно выполняется химическим или механическим способом.

Механическая металлизация отверстий выполняется специальными заклепками, пропаянными проволочками или заливкой отверстия токопроводящим клеем. Механический способ дорог в производстве и потому применяется крайне редко, обычно в высоконадежных штучных решениях, специальной сильноточной технике или радиолюбительских условиях.

При химической металлизации в фольгированной заготовке сначала сверлятся отверстия, затем они металлизируются и только потом производится травление фольги для получения рисунка печати. Химическая металлизация отверстий — многостадийный сложный процесс, чувствительный к качеству реактивов и соблюдению технологии. Поэтому в радиолюбительских условиях практически не применяется. Упрощенно состоит из таких этапов:

- Нанесение на диэлектрик стенок отверстия проводящей подложки. Эта подложка очень тонкая, непрочная. Наносится химическим осаждением металла из нестабильных соединений, таких как хлорид палладия.

- На полученную основу производится электролитическое или химическое осаждение меди.

В конце производственного цикла для защиты довольно рыхлой осажденной меди применяется либо горячее лужение, либо отверстие защищается лаком (паяльной маской). Нелуженые переходные отверстия низкого качества являются одной из самых частых причин отказа электронной техники.

Многослойные платы (с числом слоев металлизации более 2) собираются из стопки тонких двух- или однослойных печатных плат, изготовленных традиционным способом (кроме наружных слоев пакета — их пока оставляют с нетронутой фольгой). Их собирают «бутербродом» со специальными прокладками (препреги). Далее выполняется прессование в печи, сверление и металлизация переходных отверстий. В последнюю очередь делают травление фольги внешних слоев.

Переходные отверстия в таких платах могут также делаться до прессования. Если отверстия делаются до прессования, то можно получать платы с так называемыми глухими отверстиями (когда отверстие есть только в одном слое бутерброда), что позволяет уплотнить компоновку.

Возможны такие покрытия как:

- Защитно-декоративные лаковые покрытия («паяльная маска»). Обычно имеет характерный зелёный цвет. При выборе паяльной маски следует учитывать, что некоторые из них непрозрачны и под ними не видно проводников.

- Декоративно-информационные покрытия (маркировка). Обычно наносится с помощью шелкографии, реже — струйным методом или лазером.

- Лужение проводников. Защищает поверхность меди, увеличивает толщину проводника, облегчает монтаж компонентов. Обычно выполняется погружением в ванну с припоем или волной припоя. Основной недостаток — значительная толщина покрытия, затрудняющая монтаж компонентов высокой плотности. Для уменьшения толщины излишек припоя при лужении сдувают потоком воздуха.

- Химические, иммерсионные или гальванические покрытия фольги проводников инертными металлами (золотом, серебром, палладием, оловом и т.п.). Некоторые виды таких покрытий наносятся до этапа травления меди.

- Покрытие токопроводящими лаками для улучшения контактных свойств разъемов и мембранных клавиатур или создания дополнительного слоя проводников.

После монтажа печатных плат возможно нанесение дополнительных защитных покрытий, защищающих как саму плату, так и пайку и компоненты.

Механическая обработка На одном листе заготовки зачастую помещается множество отдельных плат. Весь процесс обработки фольгированной заготовки они проходят как одна плата, и только в конце их готовят к разделению. Если платы прямоугольные, то фрезеруют несквозные канавки, облегчающие последующее разламывание плат (скрайбирование, от англ. scribe царапать).

Если платы сложной формы, то делают сквозную фрезеровку, оставляя узкие мостики, чтобы платы не рассыпались. Для плат без металлизации вместо фрезеровки иногда сверлят ряд отверстий с маленьким шагом. Сверление крепежных (неметаллизированных) отверстий также происходит на этом этапе.

Источник: audioakustika.ru

Печатная плата: виды, требования, размеры, методы изготовления

Название печатная плата (ПП) – это вариант обозначения на английском языке printedcircuitboard, или сокращенно PCB. Дословно – «плата с напечатанными электрическими цепями».

Что такое печатная плата

Печатная плата – это конструктивный элемент в виде пластины, используемый для установки электронных компонентов и электрического соединения их между собой. Основа платы – диэлектрический материал с токопроводящими элементами на его поверхности, а в некоторых случаях и внутри.

Такая пластина обеспечивает надежное крепление электронных компонентов за счет пайки и дополнительной клеевой или лаковой фиксации. Для электрических соединений между компонентами обычно в процессе изготовления ПП формируются плоские медные проводники, называемые дорожками. На дорожках формируются контактные площадки. К ним напрямую припаиваются планарные электронные компоненты. Для припаивания и крепления компонентов со штыревыми и проволочными выводами через контактные площадки просверливаются отверстия.

Для чего реально нужна печатная плата? Готовая печатная плата с установленными на ней компонентами является основой для сборки различных приборов и устройств. Электронные модули на основе ПП сегодня используют в самой разнообразной технике, включая промышленное, военное, авиакосмическое, бытовое и прочее оборудование.

Виды

Виды печатных плат как конструктивного элемента электроники, радио- и вычислительной техники совершенствовались, начиная с 1902 года. Именно тогда был выдан патент на первый прототип современных ПП. В процессе дальнейшего развития радиотехники и электроники применялись разные диэлектрики, появились новые методы создания электрических соединений.

Но по-настоящему печатная плата появилась только после Второй мировой войны, когда австрийский изобретатель Пауль Эйслер начал использовать методы из технологий полиграфической печати для нанесения рисунка токопроводящих дорожек на слой медной фольги.

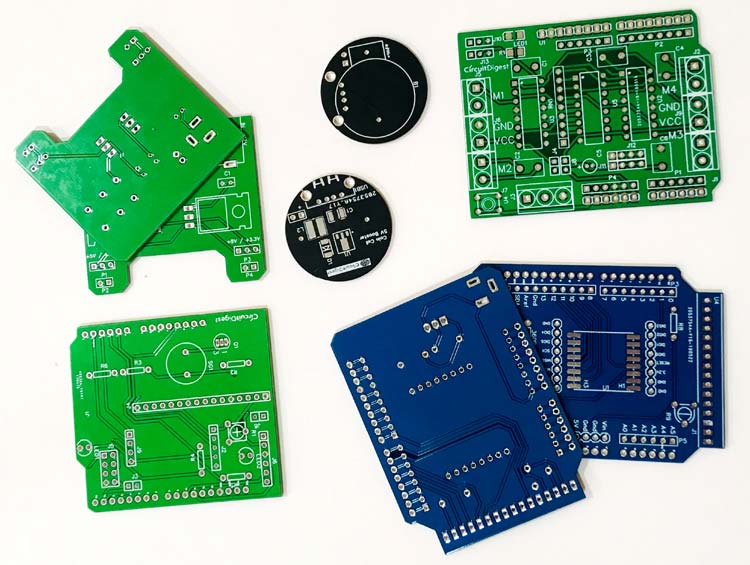

По наиболее распространенной классификации сегодня все ПП делятся по принципу размещения токопроводящего слоя на:

- односторонние;

- двухсторонние;

- многослойные.

В односторонних изделиях медные дорожки располагаются на одной стороне, в двухсторонних – на обеих. Такие платы иногда называют одно- и двухслойными. Но двухслойность (два слоя фольги) в данном случае условная, тогда как многослойные классифицируются по количеству слоев диэлектрика.

Технологически более сложные многослойные платы прессуют из нескольких слоев диэлектрика с размещаемыми между ними токопроводящими дорожками. Для связи между электрическими цепями на разных слоях используют межслойные металлизированные отверстия.

По способу нанесения и закрепления медных дорожек платы делятся на изготавливаемые по субтрактивным и аддитивным технологиям. Субтрактивный метод заключается в удалении лишних участков медной фольги с помощью химического травления. При аддитивной технологии выделенные с помощью маски токопроводящие дорожки формируются методами химического омеднения.

- Под гибкими печатными платами понимают одно- и многослойные токопроводящие дорожки на гибком диэлектрике. Они востребованы в некоторых типах смартфонов и приборов, в робототехнике и другом оборудовании с установленными на подвижных частях жесткими платами.

- Специальные типы ПП применяются для работы в расширенном диапазоне температур, в силовых установках и на сверхвысоких частотах (СВЧ). К ним предъявляются особые требования для каждого варианта применения.

- Печатные платы на металлической основе востребованы при повышенном тепловыделении электронных компонентов (например, планарные светодиоды повышенной яркости). Одностороннюю плату из стеклотекстолита наклеивают на алюминиевую или медную основу в качестве теплоотвода.

Появление новых типов устройств и приборов стимулирует разработку новых материалов и видов.

Из чего делают печатные платы

В качестве диэлектрика для ПП часто применяют пластины стеклотекстолита, ранее гетинакса. Они включают прессованные материалы типа тканей и бумаги, пропитанные фенольной или эпоксидной смолами. На одну или обе поверхности диэлектрика напрессовывается тонкий слой медной фольги. Получаемые пластины называют фольгированными. Они отличаются невысокой стоимостью и легко обрабатываются, а готовые детали отвечают основным требованиям для сложной аппаратуры и техники массового применения.

Материал диэлектрической основы печатной платы во многом определяет ее рабочие характеристики. Поэтому для использования в диапазоне сверхвысоких частот (СВЧ) выбирают керамику или фольгированные пластины на основе фторопласта, которые к тому же работают и при повышенных температурах (до +260 °С). Для портативных устройств сегодня востребованы гибкие ПП. Их изготовляют на основе полиимидных материалов в качестве гибкого диэлектрика.

Токопроводящие дорожки печатных плат для блоков питания и другой силовой электроники должны пропускать повышенные токи. Поэтому толщина слоя фольги должна быть увеличенной (70, 100, 150 и более микрон).

Выбор материала и технологии изготовления печатных плат во многом определяет надежность и производительность всего устройства. Особенно высокие требования предъявляются к изделиям класса HDI (High Density Interconnect), применяемым в портативной электронике. Такие платы делают из высокотемпературного стеклотекстолита марки FR-4. Они должны иметь более узкие дорожки и зазоры между ними (75 микрон и менее).

Методы изготовления

Существуют разные методы и способы изготовления печатных плат из стеклотекстолита, керамических, фторопластовых пластин и других материалов, учитывающие методики и технологии изготовления, а также требования ГОСТ к печатным платам, включая класс точности. Чаще всего ПП делают из стеклотекстолита FR-4, который может иметь разную толщину диэлектрика и металлической фольги.

- При субтрактивном методе формирования печатных дорожек лишние участки медной фольги обычно удаляются методом гальванического травления или механического фрезерования. Для изготовления плат повышенной точности применяют лазерное сверление и фрезерование.

- Аддитивный и полуаддитивный метод предполагает нанесение дорожек и меднение переходных отверстий на чистом стеклотекстолите методом химического и гальванического осаждения меди через защитную маску.

Наиболее сложные технологии производства многослойных печатных плат включают следующие методы:

- Попарное прессование – металлизация межслойных отверстий перед сборкой пакета плат.

- Металлизация отверстий между слоями – предварительно платы собираются в пакет и прессуются, а затем сверлятся отверстия для металлизации.

- Послойное наращивание – межслойное соединение проводников гальваническим осаждением меди в межслойных отверстиях.

- Комбинация металлизации и послойного наращивания межслойных отверстий.

Этапы изготовления

Включают множество процессов и во многом зависят от требований к печатным платам и производственной технологии. Предварительное проектирование для конкретного устройства ведется на основе принципиальной электрической схемы. При этом разрабатывается топология платы, включающая размеры и оптимальную компоновку электронных компонентов с целью минимизации токопроводящих дорожек и, при необходимости, взаимных электромагнитных помех. Выбирается оптимальный вид, размер и способы изготовления печатной платы.

Использование стеклотекстолита с двухсторонним фольгированием – распространенный вариант при серийном и мелкосерийном изготовлении плат.

Основные этапы такого производства с использованием технологии гальванического травления медной фольги:

- Заготовки необходимого размера вырезаются из больших листов стеклотекстолита требуемой толщины и очищаются от загрязнений перед последующей обработкой.

- На подготовленные пластины наносится защитный рисунок печатных дорожек с помощью светочувствительного материала (фоторезиста) методом фотолитографии или трафаретной печати (шелкографии).

- Травление на подготовленных платах открытых медных участков производится в специальных гальванических ваннах в химически активном растворе.

- На очищенной после травления пластине сверлятся технологические, межслойные соединительные и установочные отверстия для электронных компонентов со штыревыми выводами.

- При необходимости на двухсторонней фольге выполняется металлизация монтажных и межслойных соединительных отверстий.

- Нанесение защитной паяльной маски из теплостойкого полимерного материала, защищающей поверхность платы от горячего оловянного расплава, который воздействует при последующей пайке лишь на открытые контактные площадки.

- Готовая продукция проходит все предусмотренные требованиями ГОСТ проверки качества и отправляется заказчику для монтажа электронных компонентов.

Этапы изготовления печатных плат на основе гибких и фторопластовых материалов имеют свои особенности. Жесткие платы с металлической подложкой изготавливают напрессовыванием предварительно заготовленных плат из стеклотекстолита.

Печатные платы являются составляющим компонентом современной техники. Этапы создания и изготовления печатных плат – достаточно трудоемкий и высокотехнологичный процесс, требующий разнообразного дорогостоящего оборудования. Поэтому их производством часто занимаются специализированные предприятия и компании. Также они предлагают заказчикам разработку необходимой документации, подбор оптимальной технологии изготовления и сопутствующие услуги.

Источник: www.radioelementy.ru

Технология производства и монтажа печатных плат

В данном разделе представлена справочная информация по базовым материалам, используемым в производстве печатных плат – типы материалов, краткое описание, рекомендации по применению. С базовыми материалами, используемыми на производстве Резонит вы можете ознакомиться по ссылке.

Исходный материал – диэлектрическое основание

Исходный материал — диэлектрическое основание, ламинированное с одной или двух сторон медной фольгой.

В качестве диэлектрика могут выступать:

- листы, изготовленные на основе стеклотканей, пропитанных связующим на основе эпоксидных смол — стеклотекстолит (СФ, СТФ, СТАП, FR4 и т.п.)

- листы с керамическим наполнителем, армированные стекловолокном — Rogers RO5603, RO4350

- листы фторопласта (PTFE), также армированные — Arlon AD 250 и 255, Arlon (AD и AR),

- ламинаты на металлическом основании (алюминий, медь, нержавеющая сталь)

- плёнки из полиимида, полиэтилентерефталата (PET, ПЭТФ, лавсан)

Материалы для стандартных односторонних, двусторонних и многослойных печатных плат

Фольгированный стеклотекстолит FR4 с температурой стеклования 135ºС, 150ºС и 170ºС является наиболее распространенным материалом для производства односторонних и двухсторонних печатных плат. Толщина стеклотекстолита обычно варьируется от 0,5 до 3,0 мм.

Достоинства FR4: хорошие диэлектрические свойства, стабильность характеристик и размеров, высокая устойчивость к воздействию неблагоприятных климатических условий.

Во многих случаях, где требуются достаточно простые печатные платы (при производстве бытовой аппаратуры, различных датчиков, некоторых комплектующих к автомобилям и т.п.) превосходные свойства стеклотекстолита оказываются избыточными, и на первый план выходят показатели технологичности и стоимости. В таких случаях обычно используют следующие материалы:

- XPC, FR1, FR2 — фольгированные гетинаксы (основа из целлюлозной бумаги, пропитанной фенольной смолой), широко применяется при изготовлении печатных плат для бытовой электроники, аудио-, видео техники, в автомобилестроении (расположены в порядке возрастания показателей свойств, и, соответственно, цены). Прекрасно штампуются.

- CEM-1 — ламинат на основе композиции целлюлозной бумаги и стеклоткани с эпоксидной смолой. Прекрасно штампуется.

Материалы для плат с повышенной теплоотдачей

Платы с металлическим основанием находят широкое применение в устройствах с мощными светодиодами, источниках питания, преобразователях тока, модулях управления двигателями.

Основанием платы служит металлическая пластина. В зависимости от требуемых характеристик выбирается материал. Наиболее часто используются алюминиевые сплавы:

- 1100 (отечественный аналог сплав АД) — из-за небольшого количества примесей материал обладает хорошей теплопроводностью (220 W/mK), пластичен, недостатками являются: невысокая механическая прочность и вязкость, что затрудняет механическую обработку контура печатных плат;

- 5052 (отечественный аналог сплав АМг2.5) — наиболее употребительны, несмотря на относительно не очень высокую теплопроводность (порядка 140 W/mK), хорошо обрабатываются, относительно дешевы;

- 6061 (отечественный аналог сплав АДЗЗ) — применяется, когда требуется повышенная коррозионная стойкость, помимо этого обладает повышенной механической прочностью. К недостаткам можно отнести более высокую цену по сравнению с вышеперечисленными сплавами.

В случаях, когда требуется очень высокая теплопроводность, в качестве металлического основания используется медь. Теплопроводность меди 390 W/mK, к недостаткам можно отнести высокую стоимость и затрудненность механической обработки фрезерованием вследствие высокой вязкости. Когда требуется высокая коррозионная стойкость и механическая прочность, в качестве металлического основания используется нержавеющая сталь.

Материалы для СВЧ печатных плат

При производстве СВЧ печатных плат применяются специальные диэлектрические материалы, характеризующиеся повышенной (в сравнении со стандартным FR4) стабильностью величины диэлектрической проницаемости и низкими потерями в широком диапазоне рабочих частот (от единиц МГц до десятков ГГц).

Спектр материалов для производства СВЧ печатных плат весьма широк: в качестве диэлектрика, как в чистом виде, так и в различных комбинациях (для придания необходимых характеристик, например термостабильности) применяют различные полимеры, керамику. В основном, диэлектрик армируется стекловолокном (различного плетения, что так же влияет на результирующие параметры материала). Неармированные материалы используются редко и, как правило, являются наиболее дорогостоящими и сложно обрабатываемыми (очень мягкие, либо очень хрупкие).

Многослойные конструкции СВЧ печатных плат выполняют как с применением только специализированных материалов, так и с применением стандартных материалов FR4. Например, с целью снижения стоимости, СВЧ диэлектрик используют только для разделения одного или двух внешних сигнальных слоёв, а для остальных — используют обычный FR4 (такие конструкции МПП называются гибридными).

Материалы для гибких печатных плат

Доминирующим базовым материалом для производства гибких ПП является полиимид. Хотя полиэтилентерефталат существенно дешевле, его применяют значительно реже в виду более узкого диапазона рабочих температур и недостаточной размерной стабильности. Несмотря на недостатки полиэтилентерефталата, он всё же обладает рядом преимуществ, таких, например, как хорошая химическая стойкость и низкое влагопоглощение, а также он легко формуется (низкотемпературный термопласт). Наибольшее применение находит для изготовления односторонних гибких плат для узлов автомобильной промышленности.

Проводящий материал – фольга

В качестве проводящих слоёв используют как обычную электросаждённую гальваностойкую медную фольгу, так и катанную отоженную, или специально обработанную для минимизации шероховатости. Так же существует фольга со специальным резистивным подслоем (NiCr) для изготовления встроенных тонкоплёночных резисторов.

Катаная фольга обладает более высокими механическими свойствами, чем электроосаждённая, поэтому применяется в основном для производства ПП, рассчитанных на динамическую нагрузку и ПП с последующей формовкой контактов. Материалы с алюминиевой фольгой встречаются реже, в основном, в экранирующих материалах.

Распространенные толщины фольги: 12, 18, 35, 70, 105 мкм.

Связующий материал – адгезив, препрег (акриловые, эпоксидные полимеры)

Адгезивы используются как для соединения медной фольги с базовой плёнкой, объединения слоёв многослойных конструкций, приклеивания защитных слоёв и ужесточителей, так и создания клеящих областей на поверхности ПП.

Препреги FR4 с температурой стеклования 135ºС, 140ºС и 170ºС используются для прессования МПП.

Защитное покрытие (покрывной материал)

Защитное покрытие — это диэлектрический материал, защищающий внешние проводящие слои от воздействия окружающей среды. Может быть как в виде полиимидной или ПЭТФ плёнки с нанесённом с одной стороны слоем адгезива, так и в виде жидкой фотопроявляемой композиции. Плёночные материалы в основном применяются при изготовлении гибких печатных плат, характеризуются хорошо согласованной гибкостью с базовыми материалами, высокой электрической и механической прочностью, но обрабатываются, в основном, механическими способами, поэтому топология защитных слоёв имеет низкое разрешение. Жидкие фотопроявляемые покрытия лишены этого недостатка, но также в большинстве своём лишены и описанных выше преимуществ плёночных покрытий.

Защитная паяльная маска служит для защиты участков печатных плат от воздействия припоя. Существует два типа масок — сухая пленочная и жидкая.

Сухая пленочная паяльная маска обеспечивает хорошие результаты по тентированию переходных отверстий, наносится методом ламинирования, но в настоящее время используется редко, т.к. не подходит для печатных плат выше 3 класса точности. Жидкая паяльная маска наносится методом сеткографии через сетчатый трафарет, причем существует два варианта нанесения. Через готовый трафарет, когда в сетке уже сформированы все окна вскрытия, и маска наносится только на защищаемые участки печатной платы (такой вариант имеет невысокое разрешение и применяется, как правило, на односторонних печатных платах ниже 3 класса точности), и сплошное нанесение маски с использованием фотошаблонов и последующим проявлением.

Требования к совмещению фотошаблонов маски ниже, чем к фотошаблонам топологии, поэтому окна вскрытия должны быть шире контактных площадок. Это нужно учитывать при создании компонентов, особенно в САПР, где этот параметр задается непосредственно в компоненте (например, Altium Designer). Как правило, размер вскрытия задается на 0,1 мм больше размера контактной площадки. Следует также отметить, что разрешение (мостики в маске) маски составляет не менее 0,10 мм, и это нужно учитывать для компонентов с шагом выводов 0,5 мм.

Следует подчеркнуть, что паяльная маска не должна играть роль диэлектрика, поскольку в покрытии маской допускаются сколы.

При выборе расстояния между элементами проводящего рисунка, с точки зрения электрической прочности, следует руководствоваться нормами ГОСТ 53429-2009.

Источник: www.rezonit.ru